Электродуговая сварка: гост, технология. Ручная дуговая сварка - основы, технологии, особенности

- Особенности электродуговой сварки

- Ручная дуговая сварка

- Полуавтоматическая сварка

- Меры предосторожности

- Инструменты и материалы

Сварка электродуговая является незаменимой в тяжелой промышленности. Она нашла широкое применение на металлургических, машиностроительных предприятиях. Ручная дуговая сварка очень часто используется в строительном деле. Только опытные сварщики имеют представление о том, что это за процесс и как получить надежное сварное соединение. От качества сварного шва во многом зависит целостность конструкции и ее безопасность. Какие разновидности этого процесса существуют, какова технология сварки металла?

От качества сварки швов зависит целостность и качество всей конструкции.

Особенности электродуговой сварки

Сварка представляет собой процесс, при котором получаются неразъемные соединения. Достигается это за счет нагрева металла с помощью электрического тока. Выделяют следующие разновидности электродуговой сварки:

- ручную;

- автоматическую:

- с применением полуавтомата.

Первый вариант является наиболее распространенным. В данной ситуации сварщик подбирает определенный режим работы и осуществляет весь процесс самостоятельно. При полуавтоматическом процессе сварочная проволока подается с помощью специального устройства. Автоматизированный процесс соединения металла используется для получения изделий высокого качества. Всю работу выполняет сварочный аппарат. Материал начинает плавиться за счет высокой температуры на поверхности изделий. Нередко она достигает 5000°С. В зависимости от того, какой источник тока используется, различают сварку на постоянном и на переменном токе. При этом может использоваться как прямая полярность, так и обратная.

Неотъемлемым атрибутом любой сварки является сварочный аппарат. В настоящее время все чаще используются инверторы. Они компактны и просты в использовании. Могут также использоваться трансформаторы и выпрямители электрического тока. Ручная электродуговая сварка и любая другая требует наличия сварочных электродов или проволоки. Электроды бывают плавящимися и не плавящимися. Иногда в процессе работы используется одновременно несколько плавящихся электродов. В этом случае речь идет о многоэлектродной или пучковой сварке. проводится таким образом, что работник мог наблюдать за горением дуги, или же имеет место закрытый сварочный процесс. Соединение цветных металлов (алюминия, меди) проводится с использование защитных газов. В качестве последних чаще всего используется углекислый газ, аргон.

Вернуться к оглавлению

Ручная дуговая сварка

Перед началом сварки необходимо тщательно очистить поверхность.

Электродуговая сварка труб нередко осуществляется вручную. Материал плавится за счет сварочной дуги, которая образуется между электродом и изделием. Технология электродуговой сварки ручным способом определяется опытом и квалификацией сварщика. Немаловажное значение в процессе работы имеет подготовительный этап. Вначале нужно организовать рабочее место (сварочный пост). На нем должен находиться сварочный аппарат, все необходимые материалы и инструменты. Неподалеку должен быть источник тока. Непосредственно перед самой сваркой нужно подготовить поверхность металла.

Требуется очистить ее от пыли, грязи, горючих веществ. Делается это при помощи металлической щетки и ветоши. Очень важно подобрать электроды и настроить режим работы. Электроды бывают самыми различными. Предпочтительнее использовать электроды со специальным покрытием. Оно обеспечивает высокое качество сварного шва. Толщина электрода зависит от толщины металла. Если она составляет 1-2 мм, то оптимальный диаметр электродов будет равным 2-3 мм. При толщине изделий 3-5 мм потребуются электроды диаметром 4-5 мм. Для дуговой сварки важно правильно подобрать силу тока. Она считается по следующей формуле: I = (20+6d)хd, где I — искомая величина, а d — диаметр электрода. Данная формула применима только тогда, когда толщина используемых электродов более 3 мм.

Технология ручной дуговой сварки довольно проста. Электрическая дуга зажигается непосредственно после прикосновения электрода к поверхности изделия. После этого требуется быстро отвести рукоятку на несколько миллиметров. Двигать электрод нужно в зависимости от того, какой требуется сварной шов. Швы могут быть вертикальными, горизонтальными, по окружности (при сварке трубопроводов). Если нужно соединить металл вертикальным швом, то рукоятку нужно вести снизу вверх. Скорость должна быть такой, чтобы не было непроваренных участков. Рекомендуется осуществлять небольшие колебательные движения в стороны. В идеале горение дуги должно быть постоянным. Перерывы нужно делать только в случае замены электрода. В конце сварного шва дугу требуется задержать на несколько секунд. Делается это для того, чтобы не образовались дефекты (трещины) в области кратера.

Вернуться к оглавлению

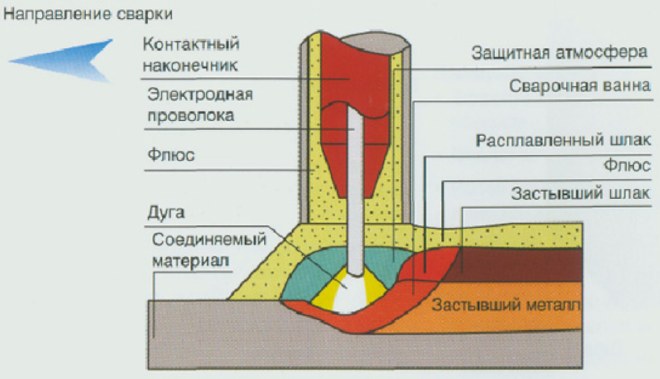

Полуавтоматическая сварка

Все виды сварки используются довольно широко. Особое место занимает сварка с помощью полуавтомата. Она может проводиться с использованием защитного газа и без него. Если газ не используется, то для улучшения качества сварного шва применяется специальная флюсовая проволока. Она расплавляется, и в сварочную зону поступает содержимое проволоки. По своему составу оно напоминает обмазку простых электродов. В результате расплавления флюса формируется газовое облако, которое препятствует окислению металла. Преимущество этого метода в том, что не требуется приобретать баллоны с газом. К особенностям этого процесса относится то, что используется тока. При этом на держак подключается «+», тогда как отрицательный полюс идет на поверхность металла.

В сварочном деле часто применяется полуавтоматическая сварка в среде защитного газа. В данном случае качество сварного шва очень высокое. Кроме того, работник может следить за процессом. На сегодняшний день сварочный полуавтомат представляет собой конструкцию, состоящую из горелки, устройства подачи сварочной проволоки, редуктора и шланга. Непосредственно перед сваркой требуется очистить рабочую поверхность на расстоянии до 30 см от краев зазора. Сварщик обязательно организует заземление. После этого проверяется напряжение в сети. На следующем этапе настраивается режим работы. Делается это в зависимости от типа металла и его толщины.

Обязательно нужно отрегулировать наконечник горелки. Если при ручной дуговой сварке применяются электроды, то здесь используется специальная проволока. Она должна быть цельной, без вмятин и отслоений. Технология соединения деталей не отличается от таковой при ручном методе. Полуавтоматическая сварка с использованием защитного газа аргона является незаменимой при работе с алюминием и некоторыми другими цветными металлами. В данной ситуации используется прямая полярность.

В настоящее время ручная сварка дугой – это один из основных способов объединения нескольких металлических деталей. Активно используется при создании конструкций из металла. Сварка применяется также активно, как литье, штампование, прокат заготовок будущих металлических изделий или их частей. Благодаря ручной сварке с помощью дуги, удалось заменить дорогие и сложные в изготовлении металлические изделия, произведенные способом цельной штамповки. Итак, давайте рассмотрим принцип работы электрической сварки.

Как работает электросварка?

Как известно, металл плавится под воздействием высоких температур. Высокую температуру, которая нужна для расплавки основного металла (и электродного стержня), получают в процессе образования электрической дуги. Расплавленные металлы (электродные и основные), перемешиваются в образовавшийся во время процесса сварочной ванночке. После ее затвердевания получается сварной шов. Электрод, сделанный из стали, покрывается специальным веществом. При его плавлении создается защитный слой в виде той самой сварочной ванночки, которая состоит из шлака и облака из газов. Эта своеобразная защита необходима для того, чтобы уберечь будущий сварной шов от азота и других газов, которые содержатся в окружающей среде.

Для поддержания электрической дуги, электрод и свариваемую деталь подвергают воздействию высокого электрического напряжения. Это осуществляется с помощью особого электрического устройства. Во время воздействия высокой температуры дуги края деталей, подверженных сварке (в том числе и электрод), приобретают жидкую форму (просто говоря, плавятся). Во время этого процесса, появляется так называемая сварочная ванночка, которая первое время является расплавленной. Внутри дуги температура достигает 4 тыс. градусов, иногда бывает и выше. В этой ванночке материал электрода и изделия смешиваются, образуя сварной шов, шлак же, находящийся в расплавленном виде всплывает наверх. Тем самым образуется специальное защитное покрытие. Специальный трансформатор позволяет зажечь дугу и поддерживает ее устойчивое состояние. Такой трансформатор называется сварочным аппаратом.

Разновидности видов электрической сварки

На сегодняшний день электрическая сварка осуществляется посредством переменного и постоянного тока. При соединении металлических деталей и создании единой конструкции, используются специальные выпрямители (при сварке посредством постоянного тока). Кроме того, могут использовать разного рода преобразователи. Во время сваривания деталей посредством переменного тока используют особые сварочные трансформаторы. Эти устройства имеют особую конструкцию. Наиболее часто используется электросварка с использованием дуги. В этом случае, используется электрод, который плавится в этой дуге. Применяют такой вид сварки при соединении цветметаллов, чугунных и стальных деталей и т.д.

Некоторая информация о присадочной проволоке и электродах

Во время сварки посредством постоянного тока, получаемые сварные швы содержат малое количество брызг расплавленного и застывшего металла. Во время сварки применяют два вида электродов: плавкие и неплавкие (угольные). Когда работают с плавким электродом, то шов формируется благодаря расплавлению электрода. Если работа идет с угольным электродом, то плавится специальная присадочная проволока, вводящаяся вовнутрь сварочной ванночки. Во время ручной дуговой сварки, с вводом присадочной проволоки, края свариваемого изделия плотно состыкуются друг с другом.

Во время работы с неплавким электродом, дуга находится между угольным электродом и изделием, подлежащим сварке. Края свариваемого изделия и присадочная проволока достаточно сильно разогреваются и быстро плавятся. Образовавшаяся сварная ванночка содержит расплавленный металл. В процессе застывания, металл кристаллизуется и тем самым создает сварной шов. Метод сварки неплавким электродом прекрасно подойдет для сваривания цветметаллов, или же наплавки особенно твердых сплавов.

Во время работы с плавким электродом, электрод под воздействием температуры электрической дуги начинает плавиться вместе с подлежащим плавке изделием. Застывая, расплавленный металл формирует сварной шов. Метод популярен, и часто используется при ручной дуговой сварке. Однако, такой способ сварки имеет свои плюсы и минусы, о которых стоит поговорить ниже.

Плюсы и минусы ручной дуговой сварки

Для осуществления процесса сварки нужно приобрести специальное оборудование. От цены оборудования зависит и его функционал. Итак, вот основные функции, которые может выполнять хороший сварочный аппарат:

- Сваривание материала в разных пространственных направлениях.

- Сваривание материала в труднодоступных местах.

- Быстрый переход между свариваемыми металлами.

- Ручная электрическая дуговая сварка – это прекрасный способ для сваривания разнообразных сталей, эта возможность стала доступной благодаря широкому выбору электродов.

- Процесс сварки достаточно прост. К тому же, сварочный аппарат компактен, и его транспортировка не составит труда.

Однако, без минусов не может быть и плюсов. Вот основные недостатки ручной электрической дуговой сварки:

- Возникают вредные условия для организма во время сварки.

- От квалификации сварщика зависит качество сварного шва и изделия в целом.

- Достаточно малая эффективность в сравнении с другими технологиями сварки. Также отмечается достаточно низкий коэффициент полезного действия.

Стоит помнить, что благодаря освоению процесса работы с ручным сварочным аппаратом, вы без труда сделаете множество полезных вещей для дачи, загородного дома и гаража.

Некоторая информация о дуге электросварки

От теории, перейдем к практике. Прежде чем привести дугу в рабочее состояние, сварщик кончиком электрода касается части металла, подлежащего сварке. После он сразу же отводит электрод на 3 мм. После осуществления этой операции и вспыхивает дуга. Перед «высеканием» дуги следует закрыть лицо щитком сварочной маски. Именно тогда вспыхивает дуга, равноудаленная длина которой поддерживается посредством постепенного опускания самого электрода, в меру его плавления. Есть и второй способ «активизации» дуги. Специалист проводит электродом по металлу, а после убирает его на короткое расстояние. При этом способе также вспыхивает дуга.

От дуги зависит и качество сварного шва

Дуга должна быть короткой. А вот почему: благодаря короткой дуге, появляется лишь малое количество капель расплавленного металла. При большом количестве капель, сварной шов будет непрочным. Также электрод плавится в медленном, спокойном темпе, выдавая ровный пучок искр. А это, в свою очередь, увеличивает глубину проплавления. Если глубина проплавки будет небольшой, то электрод в процессе окисления начнет разбрызгиваться, это, в свою очередь, сделает шов неровным и содержащим много оксидов (которые также негативно влияют на прочность шва).

Контролируется длина дуги по звуку, который издается при горении. Оптимальная длина дуги определяется благодаря равномерному однотонному звуку. Слишком длинная дуга издает достаточно резкий звук, который нередко прерывается, а также сопровождается разного рода хлопками. Бывают случаи, когда дуга обрывается. Для того, чтобы исправить последствия, дугу возбуждают снова и заваривают то место, где образовался срыв дуги. После осуществления этой операции дальше продолжают осуществлять сварку.

Во время сварки важных мест, к примеру, несущих каркасов строений, или же конструкций, которые будут подвержены износу и переменным нагрузкам, дугу зажигают вне зоны сварного шва. Если поступить иначе, то поверхность будет опалена, что в свою очередь, приведет к разрушению сварного шва в этом месте. Для сварки подобных конструкций должен привлекаться высококвалифицированный сварщик, умеющий на уровне автоматизма контролировать длину дуги и профессионально выполнять ее зажигание.

Важно помнить о длине дуги, от нее зависит качество сварного шва и всего изделия в целом. Кроме этого, сварщик должен уметь придать сварному шву требуемую форму, для того, чтобы изделие было прочным и выглядело эстетично. Выполняются эти операции вручную, без применения особых технологий

Влияние режима сварки на шов

Тип сварочного шва не зависит от его размера. Подразделяют следующие виды сварочных швов: угловой, стыковой, и т.д. Определяются типы благодаря режиму сваривания. Самый главный показатель шва – это коэффициент формы при его проваре. Этот коэффициент представляет собой отношение глубины сварного шва к его ширине. Метод ручной электросварки дугой способен регулировать этот показатель. Коэффициент меняется посредством уменьшения ширины шва. Большая глубина проплава достигается уменьшением его ширины. И наоборот, увеличение ширины проплава уменьшает его глубину.

Влияние параметров тока на сварку

В процессе сварки ключевую роль играет сила тока. С ее увеличением увеличивается глубина проплава. С уменьшением, глубина также уменьшается. На ширину шва сила тока практически не оказывает никакого влияния. В зависимости от плотности металла, нужно подбирать оптимальную силу тока. Многое зависит от вида тока. Работа с постоянным током делает шов уже. На высоких значениях, к примеру, более 3В, изменение сварного шва становится достаточно заметным. Также стоит помнить о том, что ручная электрическая сварка требует наличие электродов разного диаметра.

Ручная дуговая сварка применяется на многих предприятиях и производствах. Она отличается простотой технологического процесса, экономностью расходных материалов, и компактностью некоторых видов оборудования, что удобно для маневренности. Вести работу аппаратами для ручной дуговой сварки покрытыми электродами можно в полноценном режиме по десять часов в день. Поскольку многие учебные заведения преподают данный метод и технологию сваривания металлических частей, найти хороших специалистов для работы не сложно. Начинающим сварщикам важно хорошо знать что такое ручная дуговая сварка, каковы ее технологии, режимы и возможности.

MMA сварка - это способ соединения двух металлических частей при помощи электрической дуги и плавящегося покрытого электрода. Перевод аббревиатуры подразумевает ручное управление этим процессом. Суть метода заключается в замыкании электрической цепи, в результате которой образуется . Высокая температура производит расплавление кромок металла и стержня электрода. Образуется сварочная ванна.

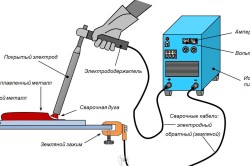

В качестве источника тока используются , и преобразователи, выдающие переменное и . Для работы используется два кабеля (+ и -), один из которых крепится на изделие, а второй снабжается держателем электрода и находится в руках сварщика. В зависимости от того, какой вид кабеля крепится к массе, определяется . Этого требует режим сваривания различных металлов.

Ручная электродуговая сварка предусматривает защиту сварочной ванны от воздействия газов атмосферы. За этот процесс отвечает . Его действие можно увидеть на многочисленных видео. Снабженное специальным составом, плавясь от температуры дуги, покрытие выделяет собственные газы, защищающие сварочную ванну и предотвращающие попадание кислорода в зону горения дуги. Без специальной обмазки ручная дуговая сварка была бы невозможна. Расплавленный металл электродов вступал бы во взаимодействие с окружающей средой, и жидкие частицы разлетались бы по всей поверхности свариваемого изделия. Водород, из-за легкого веса, вырывался бы наружу и образовывал поры в кристаллизующемся шве.

Как показывают многие видео, в процессе ведения дуги, сварочная ванна разделяется на несколько цветовых и весовых зон:

- самым белым выглядит расплавленный металл кромок и присадочного электрода;

- ярко-красным обозначает себя жидкий шлак;

- железо, под действие веса, стремится ко дну ванны;

- шлак, обладающий меньшим весом, плавает на поверхности.

Понимая эти различия, можно умело манипулировать концом электрода для создания ровного и прочного шва. После выполнения работы , чтобы убедиться в качестве сваренного соединения и придать более привлекательный вид всей конструкции.

Применение MMA сварки

Технология ручной дуговой сварки нашла широкое отображение в различных производственных сферах. Это:

- машиностроение

- прокладка различных трасс для теплоснабжения, перекачки газа и подачи воды;

- кораблестроение;

- ремонтные работы на СТО;

- коммунальные службы.

Данный метод позволяет сваривать обычную углеродистую сталь во всех . При использовании . Если применять , то свариванию поддаются легированные виды стали. Полученные швы отличаются высокой устойчивостью к сопротивлению на разрыв и излом. Об этом свидетельствуют многочисленные испытания и подтверждающие видео. Метод сварки используется не только для сваривания частей, но и для наплавки поверхностей истертых деталей и последующей механической обработки.

Преимущества электросварки

Ручная сварка покрытыми электродами включает ряд выгодных преимуществ:

- ценовая доступность аппаратов и расходных материалов;

- эксплуатация оборудования в течении всего рабочего дня;

- простота выполнения работ и высокая скорость при умелом обращении;

- легкая обучаемость, включая различные пособия и видео;

- прочность швов;

- возможность сваривания элементов в любом пространственном положении;

- легкость оборудования и возможность быстрого перемещения по рабочему объекту.

Безопасность при MMA сварке

Технология дуговой сварки требует соблюдения . Без этого можно значительно навредить своему здоровью или окружающим. Во-первых, при расплавлении обмазки электрода, выделяется много тяжелых газов, вредных для дыхания. Поэтому сварочные работы ведутся на открытом воздухе, или в хорошо проветриваемом помещении. В закрытых пространствах (комнаты, емкости) необходимо предусмотреть искусственную вентиляцию.

Во-вторых, технология ручной дуговой сварки подразумевает работу с большими показателями силы тока (А) и малым напряжением (V). Это требует бережного обращения с аппаратом, не допускающего его падения или перегрева, что может привести к нарушению изоляции и проведению тока на корпус устройства. Хотя используемое напряжение безопасно для жизни (обычно до 48 V), держатель должен быть хорошо заизолирован, а при работе в металлических емкостях под ноги сварщика необходимо подкладывать резиновый коврик.

При горении дуги происходит выделение высокой температуры и ультрафиолетового излучения, поэтому руки сварщика должны быть защищены рукавицами из прочного материала. Не должно быть открытых участков кожи, так как это может привести к световым ожогам. Еще часты брызги расплавленного шлака, которые летят довольно высоко, поэтому головной убор для сварщика обязателен.

Для защиты зрения рабочего используются , защищающие от вредного излучения. Эти элементы имеют разнообразные номера маркировки для работы в условиях разной освещенности.

Технология выполнения и параметры

Техника ручной дуговой сварки доступна на многих обучающих видео. Все начинается с правильной разделки кромок под 45 градусов. Для пластин толще 6 мм предусматривается выставление зазора в 2-3 мм. Это содействует хорошему проплавлению. Розжиг дуги производится постукиванием электрода по массе. Лучше это сделать на отдельной пластине и уже разогретый электрод поднести к стыку. Ставится несколько прихваток длинной в 5 мм для фиксации свариваемых частей.

Электрод держится под углом в 45 градусов относительно плоскости. Первый шов является корневым, поэтому накладывается ровным ведением из одной стороны в другую. Последующие слои выполняются поперечно-колебательными движениями, которые расширяют шов и заполняют всю зону стыка. Эти движения могут иметь спиралевидный характер. При ведении сварки следует сохранять дистанцию в 5 мм между концом электрода и металлом. Желательно обеспечить небольшой наклон поверхности для стекания шлака. Если нет такой возможности, то сварщик должен концом электрода периодически отгонять красный расплавленный шлак в сторону. Все его застывшие части легко удаляются. Заканчивать шов необходимо внахлест на уже застывшую поверхность. Это поможет избежать образования воронки в конце.

Электросварка позволяет соединять части деталей и в . Здесь применяется технология прерывистой дуги. Поскольку жидкий металл тяжелый, беспрерывное горение приведет к падению расплавленного металла вниз. Поэтому шов накладывается в виде «полочек» друг на друга слоями. Это требует больше времени, но не влияет на качество соединения. выполняется по похожей технологии. Для комфортной работы и качественного результата требуется подбор правильных режимов сварки:

|

Толщина металла, мм |

Сила тока, А |

Диаметр электрода, мм |

|

175-185 |

||

|

200-225 |

||

|

250-270 |

||

|

300-330 |

Качественные электроды напрямую влияют на процесс работы и результат. Особое внимание уделяется обмазке. Если она быстро выгорает, то это будет оголять металлический стержень и разбрызгивать капли по сторонам. Если покрытие тугоплавкое, то дуга будет прерываться из-за разрыва контакта с поверхностью. Шлак должен удаляться с поверхности легким постукиванием. Отсыревшие электроды можно прокалить при температуре 170 градусов, чтобы вернуть обмазке первоначальные свойства.

Ручная электросварка, если ее хорошо освоить, может стать хорошим способом соединения металлических частей. Это будет означать экономию для личного предприятия и востребованность на рынке труда.

Электродуговая сварка – широко распространенный в наше время способ соединения металлических деталей для получения из них различных конструкций. В этой статье мы будем рассматривать, что из себя представляет процесс электродуговой сварки и как он должен проводиться – с точки зрения необходимого оборудования и с точки зрения мер предосторожности. Данный материал ориентирован на начинающих сварщиков.

Приручить сварочную дугу под силу каждому

Электродуговая сварка для начинающих

Принцип работы электродуговой сварки

Электродуговая сварка основана на нагреве свариваемых деталей электрической дугой. Как правило, дуга возникает между электродом и деталями – ее теплота расплавляет металл электрода и кромок свариваемых изделий, в результате последние соединяются. Расплавленный шлак идет на поверхность сварочной ванны и образует защитную пленку, которая предохраняет сварной шов от окисления до его остывания.

Для того, чтобы понять, как функционирует электродуговая сварка, вы можете просмотреть тематическое видео – видео поможет вам лучше понять принцип работы.

Для образования дуги используются специальные источники питания, преобразующие ток из электросети. Возможна работа переменным и постоянным током. В первом случае напряжение понижается на трансформаторе, во втором – ток еще и выпрямляется на выпрямителе.

Электроды могут быть плавкими и неплавкими – в первом случае сварной шов создается при расплавлении самих электродов, во втором плавятся специальные прутки присадочного металла, вводимые в сварочную ванну.

Для того, чтобы защищать металл сварочной ванны от окисления, в зону соединения могут подаваться защитные газы (гелий, аргон, углекислый газ и различные смеси газов) посредством сварочной головки.

Чтобы понять принцип защиты сварочной зоны, вы можете просмотреть тематическое видео. В Интернете достаточно много видео, которые посвящены этому процессу, и эти видео помогут вам добиться лучшего понимания проведения работ.

Классификация

Электродуговая сварка классифицируется по различным параметрам:

- По автоматизации – ручная и автоматизированная;

- По защите сварочной зоны – газовая, аргонно-дуговая, электродуговая сварка под флюсом;

- По режиму – работа постоянным током, работа переменным током, импульсная сварка;

- По области применения – электродуговая сварка черных металлов, труб, алюминия.

Устройство электродуговой сварки

Электродуговая сварка подразумевает наличие сварочного аппарата, свариваемых деталей, электрода или присадочных прутков, а также, при необходимости, оборудования для защиты сварочной зоны.

Главная часть сварочного аппарата — источник тока. Его основой является мощный понижающий трансформатор. Источники тока сварочных аппаратов постоянного тока комплектуются выпрямителями для того, чтобы преобразовывать переменный ток из сети электроснабжения в постоянный.

Помимо этого, широко распространены инверторные источники сварочного тока. Принцип их действия таков: переменный ток из сети электроснабжения подается на выпрямитель и преобразуется в постоянный.

Затем на инверторе постоянный ток преобразуется в высокочастотный переменный, который, в свою очередь, преобразуется на сварочном трансформаторе, снижающем напряжение. Сварочный трансформатор для высокочастотных токов имеет существенно меньшую массу, чем трансформатор для стандартного переменного тока частотой 50 Гц. После этого ток может использоваться для работы сразу же или после выпрямления.

Кроме источника сварочного тока сварочные аппараты оснащены различными дополнительными устройствами – проводами для передачи электричества, держателями для электродов и т.д.

Такой шов может быть и вашего исполнения

Вспомогательные инструменты

Для нормального проведения процесса сварочных работ сварщику необходимы:

- Держатель для электродов. Как правило, используются винтовые или зажимные держатели для электродов. Держатель должен быть удобным, не допускать выскальзывания электродов. Держатели классифицируются по ГОСТ.

- Защитная маска – необходима для защиты глаз от излучения сварочной дуги. Материал маски должен обладать низкой теплопроводностью, не воспламеняться от искр, не пропускать ультрафиолетовое излучение. Как правило, маски изготавливают из листовой фибры, на уровне глаз делают специальную прорезь, в которую вставляют стекло светофильтра. Светофильтры, согласно ГОСТ, не должны пропускать ультрафиолетовое излучение, инфракрасное же излучение должно задерживаться как минимум на 96%. Щитки, маски и светофильтры для сварки классифицируются по ГОСТ – для щитков и масок предназначен ГОСТ 1361-69, для светофильтров – ГОСТ 9497-60. Реализуемые защитные приспособления должны соответствовать ГОСТ.

- Средства защиты органов дыхания – поскольку продукты сварочного процесса вредны для здоровья, сварщик должен защищать органы дыхания. Средства защиты, как правило, действуют по принципу респирации. В условиях особой токсичности воздуха в рабочей зоне наряду с масками используются системы очистки воздуха.

Для выполнения вспомогательных операций сварщику необходимы:

- Стальная щетка – для чистки металла;

- Молоток – для отбивки шлака;

- Зубило – для того, чтобы вырубать дефектные участки шва;

- Фартук и рукавицы.

Меры безопасности

Поскольку сварка – достаточно опасный производственный процесс, необходимо соблюдать следующие меры предосторожности:

- Регулярно проверять оборудование;

- Заземлять свариваемые изделия, аппаратуру и источники тока в соответствии со стандартами;

- Знать меры оказания первой помощи при поражении электрическим током;

- Предохранять органы зрения от светового воздействия электродуги.

Все участки тела сварщика должны быть закрыты

Для начинающих сварщиков будет полезно просмотреть видео по технике безопасности. Если вы посещаете уроки сварки – уделите мерам безопасности пристальное внимание, поскольку это весьма важно. В учреждениях, где проводятся уроки для начинающих сварщиков, вам может попасться задание выполнить реферат по технике безопасности – в этом случае вы будете помнить ее, поскольку выполнить реферат – хороший способ запомнить материал.

Заключение

Мы рассмотрели процесс электродуговой сварки. Надеемся, эта информация будет Вам полезна. Вы можете обучиться сварке, записавшись на курсы, где проводят уроки сварки (для начинающих сварщиков существуют курсы, где можно получить разряд всего за несколько месяцев), либо с помощью видео-уроков для начинающих. Также вы можете прочитать какой-нибудь материал, посвященный этой теме, к примеру – реферат. Хороший реферат способен объяснить много аспектов сварки, и поэтому реферат вполне может считаться обучающим материалом.

Сварка, для выполнения которой применяется зажженная электрическая дуга, является наиболее распространенным способом соединения металлов. Электродуговая сварка, отличающаяся исключительной универсальностью, сегодня успешно применяется практически повсеместно.

Что собой представляет метод электродуговой сварки

Электродуговую сварку выполняют с обязательным использованием источника большого тока, который при этом отличается невысоким напряжением. Такое напряжение одновременно подается как на сварочный электрод (один контакт), так и на свариваемую заготовку (второй контакт). В результате взаимодействия заготовки и электрода между ними образуется электрическая дуга, именно за счет нее и происходит плавление кромок соединяемых деталей. Использование такой дуги, которая и необходима для преобразования энергии электрического тока в тепловую, позволяет получать в зоне электродуговой сварки температуру порядка 5000 градусов, которой вполне достаточно для того, чтобы расплавить любые из известных человечеству металлов.

Технология электродуговой сварки предполагает одновременное плавление металла электрода и соединяемых деталей, за счет которых и формируется так называемая сварочная ванна. Именно в данной ванне и протекают все процессы, характерные для сварки: металл электрода взаимодействует с металлом соединяемых деталей, образуется шлак, который поднимается на поверхность расплавленной сварочной ванны и формирует защитную пленку.

Электродуговая сварка может выполняться электродами двух типов:

- не плавящимися в процессе получения сварного соединения;

- плавящимися.

Когда для электродуговой сварки используется неплавящийся электрод, для формирования сварного шва применяют специальную присадочную проволоку, вводимую в зону действия электрической дуги. При использовании электродов плавящегося типа, которые сами и формируют сварочный шов, в присадочной проволоке нет необходимости.

Чтобы электродуговая сварка проходила с высокой устойчивостью и дуга не гасла, в состав плавящихся электродов добавляют специальные присадки. Это может быть натрий, калий или другие элементы, отличающиеся хорошей степенью ионизации. Для защиты сварного шва от окисления могут использоваться различные газы:

- аргон;

- углекислый газ;

- гелий.

Для выполнения электродуговой сварки с использованием таких газов необходимо использовать сварочные аппараты, в конструкции которых предусмотрены специальные головки. Через последние и подается защитный газ.

Для выполнения сварки с формированием электрической дуги использоваться может как постоянный, так и переменный ток. В большинстве случаев применение постоянного тока является более предпочтительным, так как это дает возможность минимизировать степень разбрызгивания расплавленного металла.

Характеристики электрической дуги

Электрическая дуга, которая формируется при помощи сварочного аппарата, – это, по сути, электрический разряд, протекающий в среде газов. Электрический ток, который перемещается в ней, получает такую возможность благодаря наличию в ней электрического поля. Такую дугу в целях упорядочения терминологии принято называть сварочной.

Сварочная дуга, которая является основным элементом формируемой электрической цепи, характеризуется снижением напряжения. Если сварочный электрод подсоединяется к плюсовому контакту сварочного аппарата, его называют анодом, если к минусовому - катодом. При выполнении электродуговой сварки с использованием переменного тока катоды и аноды попеременно меняются местами.

Важнейшим параметром сварочной дуги является расстояние между взаимодействующими электродами. Такой промежуток, по которому и протекает электрический ток, называется дуговым. Протекание электрического тока по такому промежутку возможно только в том случае, если в нем присутствуют заряженные частицы - электроны и ионы. Изначально, естественно, таких частиц в данном промежутке не существует. Чтобы они появились, необходимо, чтобы был запущен процесс ионизации.

Ионизация дугового промежутка происходит следующим образом: с поверхности катода начинают испускаться электроны, которые и заряжают пары и газы, образующиеся над сварочной ванной. Сварочная дуга бывает:

- сжатого типа (ее сечение можно изменять при помощи сопла сварочного аппарата, величины электромагнитного поля, параметров газового потока);

- свободной (ее еще называют дугой прямого действия - параметры дуги данного типа не регулируются, они неизменны).

Виды и методы электродуговой сварки

Сегодня успешно используется несколько методов электродуговой сварки, выбор которых зависит от металлов, из которых сделаны соединяемые детали. Наиболее распространенным методом, используемым для соединения изделий как из черных, так и из цветных металлов, является ручная электродуговая сварка, при которой обязательно обеспечивают защиту сварочной зоны.

Сварка по данному методу выполняется следующим образом. Конец электрода, который подсоединен к электродержателю, начинает нагреваться, когда им прикасаются к соединяемым деталям. Именно в этот момент замыкается электрическая цепь. После того как конец электрода нагрелся, его аккуратно отводят от поверхности деталей на расстояние порядка 5 мм. Протекание электрического тока после такого отвода осуществляется уже через тело зажженной дуги.

Чтобы повысить устойчивость дуги, защитить как дугу, так и зону расплавленного металла от негативных внешних факторов, внести в металл шва специальные раскислители, делающие его более чистым, используют специальную обмазку, наносимую на металлический электродный стержень.

Практически по такой же схеме выполняют электродуговую сварку под слоем защитного флюса, для чего применяются специальные сварочные аппараты, преимущественно автоматического типа. Роль электрода при таком методе выполняет сварочная проволока, которая автоматически подается из специальной бобины. При использовании такой технологии можно с высокой скоростью сваривать изделия большой толщины. Конечно, эти изделия необходимо тщательно подготовить к процессу сварки, на что требуется затратить немало времени и усилий.

Большое распространение получила электродуговая сварка, которая выполняется неплавящимся электродом, изготовленным из вольфрама. Делают такую сварку в среде защитных газов, которые подаются через сопло сварочного аппарата. Здесь используются углекислый газ, гелий или аргон. Данную технологию применяют, чтобы соединить детали, изготовленные из нержавеющей стали, никеля или алюминиевых сплавов.

Для электродуговой сварки с применением защитных газов может также использоваться и плавящаяся электродная проволока. В зону сварки такая проволока подается из специальной бухты. Защитный газ подается через то же самое сопло, через которое поступает и сварочная проволока. Большим преимуществом данной технологии (которая относится к категории газоэлектрической) является возможность регулировки параметров сварочной дуги за счет незначительного изменения состава защитной газовой смеси.

С помощью этой газоэлектрической технологии можно соединять металлы, отличающиеся высокой химической активностью (медь, нержавеющая сталь, магний и др). Следует отметить несколько наиболее значимых преимуществ данной технологии:

- возможность легко выполнять электродуговую сварку деталей, находящихся в различном пространственном положении;

- хороший обзор зоны сварки;

- возможность выполнять электродуговую сварку с высокой скоростью;

- высокая чистота сварочных швов;

- возможность сваривать как очень толстые, так и очень тонкие детали.

Электродуговую сварку можно выполнять при помощи электрода, который имеет трубчатое сечение. Материалами для изготовления таких электродов служат порошковая