Зависит ли напряжение дуги от сварочного тока. Ремонт пассажирской буксы. Сварка угольными электродами

§ 32. Сварочные свойства дуги

Сварочная дуга характеризуется выделением большого количества тепловой энергии и сильным световым эффектом. Она является концентрированным источником тепла и применяется для расплавления основного и присадочного материалов.

В зависимости от того, в какой среде происходит дуговой разряд, различают: открытую дугу, горящую в воздухе, где составом газовой среды зоны дуги является воздух с примесью паров свариваемого металла, материала электродов и электродных покрытий;

Наибольший риск для сварщика связан с вдыханием радиоактивной пыли при шлифовании наконечника вольфрамового электрода для поддержания желаемой конической формы. Следовательно, необходимо использовать местную вытяжную вентиляцию для контроля пыли в источнике, при необходимости дополнять средствами защиты органов дыхания, а также принимать меры предосторожности, чтобы контролировать любые риски воздействия при удалении пыли с шлифовальных устройств. В результате этих проблем со здоровьем, торированные вольфрамовые электроды постепенно прекращаются некоторыми руководящими органами и организациями.

закрытую дугу, горящую под флюсом, где составом газовой среды зоны дуги являются пары основного металла, проволоки и защитного флюса;

дугу, горящую в среде защитных газов - закрытую дугу (в состав газовой среды зоны дуги входят атмосфера защитного газа, пары расплавленного металла проволоки и основного металла). Сварочная дуга классифицируется по роду применяемого тока (постоянный, переменный, трехфазный) и по длительности горения (стационарная, импульсная). При применении постоянного тока различают дугу прямой и обратной полярности. При прямой полярности отрицательный полюс силовой цепи - катод - находится на электроде, а положительный полюс - анод - на орновном металле. При обратной полярности плюс на электроде, а минус на изделии.

Диаметр вольфрамового электрода следует выбирать в соответствии с толщиной сварного шва и диаметром проволоки наполнителя. Предполагается, что электрод будет измельчен до формы конуса с небольшой плоской площадью от 040 до 060 в грунте в точке. Рисунок 4 для предлагаемой геометрии вольфрамового электрода. Для большинства сварочных ситуаций предлагается сварочный газовый защитный газ с минимальной чистотой 996%. Скорость потока защитного газа имеет решающее значение; слишком низкая скорость не обеспечит адекватную защиту сварочной ванны, в то время как слишком высокая скорость может увеличить турбулентность и аспирационный воздух.

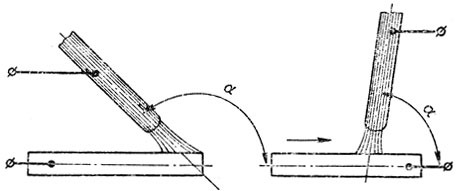

В зависимости от типа применяемого электрода дуга может возбуждаться между плавящимися (металлическим) и не плавящимся (угольным, вольфрамовым и др.) электродами. По принципу работы дуги бывают прямого, косвенного и комбинированного действия (рис. 31).

Дугой прямого действия называют дуговой разряд, происходящий между электродом и изделием. Косвенная дуга представляет собой дуговой разряд между двумя электродами (атомно-водородная сварка). Комбинированная дуга - это сочетание дуги прямого и косвенного действия. Примером комбинированной дуги служит трехфазная дуга, у которой две дуги электрически связывают электроды с изделием, а третья горит между двумя электродами, изолированными друг от друга.

Как правило, защитная газовая чаша должна быть такой же большой, насколько это возможно, чтобы защитный газ мог поставляться с меньшей скоростью. Также рекомендуется, чтобы сварочная горелка была оборудована газовой линзой для стабилизации потока газа и обеспечения оптимального покрытия защитным газом. Это может быть вызвано перемещением воздуха от вентиляторов, систем охлаждения, сквозняков и т.д. или от утечки воздуха в экранирование из-за свободной газовой чашки или других компонентов сварочной горелки.

Когда достигается надлежащая защита, наплавленный металл должен иметь ярко-блестящий вид и требует лишь незначительной чистки проволоки между проходами. В дополнение к защитному газу сварочной горелки предлагается обратная продувка на стороне корня сварного шва со сварочным аргоном. Медные опорные стержни часто используются для помощи в форме сварного шва на корневой стороне сварного шва. Резервный газ часто вводятся, хотя маленькие отверстия по длине стержня подложки. Бывают ситуации, когда опорные стержни нельзя использовать.

![]()

Возбуждение дуги производят двумя способами: касанием, либо чирканьем, сущность которых показана на рис. 32.

В сварочной дуге дуговой промежуток разделяется на три основные области: анодную, катодную и столб дуги. В процессе горения дуги на электроде и основном металле имеются активные пятна, представляющие собой более нагретые участки электрода и основного металла, через которые проходит весь ток дуги. Активное пятно, находящееся на катоде, называется катодным, а пятно, находящееся на аноде, - анодным.

В этих условиях часто выполняется сварная стыковка. Такие условия сварки часто встречаются во время стыковой сварки труб или труб. В этих условиях, когда доступ к корневой стороне соединения невозможен, установлены особые условия потока газа. Рекомендуется, чтобы сварочная горелка держалась по существу перпендикулярно заготовке, угол работы на 90 ° от горизонтали и только небольшой угол перемещения от 0 ° до 5 °. Если используется большой угол перетаскивания, воздух может быть втянут в защитный газ и загрязнить сварной шов.

Длина дуги должна поддерживаться как можно короче, особенно при автогенной сварке. Рекомендуется применять методы строгальных шариков или узкие методы переплетения, используя только достаточный ток для расплавления основного материала и обеспечения надлежащего слияния наполнителя. Наполнительный металл следует аккуратно добавить на переднюю кромку сварочной ванны, чтобы избежать контакта с вольфрамовым электродом. Во время сварки кончик сварочного наполнителя всегда должен удерживаться под защитным газом, чтобы предотвратить окисление.

Общая длина сварочной дуги (рис. 33) равна сумме длин всех трех областей L Д = L K + L C + L a , где L д - общая длина сварочной дуги, см; L к - длина катодной области, равная примерно 10 -5 см; L c - длина столба дуги, см; L а - длина анодной области, равная примерно - 10 -3 ÷ 10 -4 см.

Общее напряжение сварочной дуги слагается из суммы падений напряжений в отдельных областях дуги U д = U K + U c + U a , где U д - общее падение напряжения на дуге, В; U K - падение напряжения в катодной области, В; U c - падение напряжения в столбе дуги, В; U а - падение напряжения в анодной области, В.

Приостановка или «пудинг» сварочный бассейн добавляет к входу сварочного тепла и не рекомендуется. Параметры следует рассматривать как приблизительные значения, которые в конечном счете зависят от многих других факторов, включая конкретный источник сварочной энергии, геометрию сварного шва и уровень мастерства сварщика. Таким образом, предлагается использовать параметры в качестве ориентира для разработки конкретной процедуры сварки. Для наложения корневых проходов рекомендуется использовать проволоку меньшего диаметра.

Индивидуальные индивидуальные сварочные процессы и функции подходят для корневых проходов и сварки листовым металлом и обеспечивают как однократное, так и целенаправленное дуговое управление с высокой плотностью энергии в ограниченном пространстве. При этом контролируется ток короткого замыкания и правильный цикл передачи дополнительных капель материала регулируется дополнительным проводом к сварочной ванне. Это модифицированный метод короткой дуговой сварки, который не следует путать с импульсной сваркой.

Температура в столбе сварочной дуги колеблется от 5000 до 12000 К и зависит от состава газовой среды дуги, материала, диаметра электрода и плотности тока. Температуру приближенно можно определить по формуле, предложенной академиком АН УССР К. К. Хреновым T ст = 810* U действ, где T ст - температура столба дуги, К; U действ - действующий потенциал ионизации.

В первой фазе подъема наполнитель подается в сварочный бассейн во время короткого замыкания. Во время второй фазы подъема мощность дуги быстро увеличивается и поддерживается на желаемом уровне. Перед первой фазой подъема сварочный ток имеет короткий пик тока, при котором сварочная проволока касается сварочного пула. Во время первой фазы подъема быстрое увеличение тока до желаемого уровня приводит к так называемому эффекту пинча, который позволяет капелам отделяться от кончика сварочной проволоки.

Медленное уменьшение тока обеспечивает фактическое растворение. Как только капля достигнет сварочной ванны, начинается вторая фаза увеличения тока, которая инициирует фазу дуги. Контроллер устройства контролирует момент удаления капли по всей дуге. Правильное время для увеличения и уменьшения тока обеспечивает свободный переход от короткого замыкания к открытой дуге. На второй фазе роста образуется ванна для пота, эта фаза обеспечивает достаточное проникновение в корневой проход. После завершения двух последовательных фаз подъема ток понижается до желаемого базового уровня.

Статическая вольт-амперная характеристика сварочной дуги . Зависимость напряжения в сварочной дуге от ее длины и величины сварочного тока, называемую вольтамперной характеристикой сварочной дуги, можно описать уравнением U д = а + bL д, где а - сумма падений напряжения на катоде и аноде (а = U k + U a); b - удельное падение напряжения в газовом столбе, отнесенное к 1 мм длины дуги (величина b зависит от газового состава столба дуги); L д - длина дуги, мм.

Это гарантирует, что следующая нагрузка наполнителя в течение следующего короткого замыкания подается в ванну для пота. Быстрое и своевременное управление источником питания в сочетании с правильным сигналом тока позволяет равномерное и бескрайнее разделение капли и ее перенос в сварочный бассейн. Это обеспечивает стабильность дуги, а процесс сварки легко контролировать. Корневой зазор может составлять от 1 до 10 мм, но сварочный ток должен быть соответствующим образом отрегулирован. При изменении положения сварки необходимо выбрать подходящий сварочный ток.

При малых и сверхвысоких величинах тока U д зависит от величины сварочного тока.

Статическая вольт-амперная характеристика сварочной дуги показана на рис. 34. В области I увеличение тока до 80 А приводит к резкому падению напряжения дуги, которое обусловливается тем, что при маломощных дугах увеличение тока вызывает увеличение площади сечения столба дуги, а также его электропроводности. Форма статической характеристики сварочной дуги на этом участке падающая. Сварочная дуга, имеющая падающую вольт-амперную характеристику, имеет малую устойчивость. В области II (80 - 800 А) напряжение дуги почти не изменяется, что объясняется увеличением сечения столба дуги и активных пятен пропорционально изменению величины сварочного тока, поэтому плотность тока и падение напряжения во всех участках дугового разряда сохраняются постоянными. В этом случае статическая характеристика сварочной дуги жесткая. Такая дуга широко применяется в сварочной технике. При увеличении сварочного тока более 800 А (область III) напряжение дуги снова возрастает. Это объясняется увеличением плотности тока без роста катодного пятна, так как поверхность электрода уже оказывается недостаточной для размещения катодного пятна с нормальной плотностью тока. Дуга с возрастающей характеристикой широко применяется при сварке под флюсом и в защитных газах.

В тонкопленочной сварке желательно, прежде всего, использовать низкий тепловой поток. Особенно здесь используются лазерные сварочные процессы, но они имеют свои пределы. Преимущество индивидуального процесса заключается в том, что можно достичь такого же количества тепла, как при лазерной сварке. Это особенно выгодно при сварке высокопрочных сталей, поскольку тенденция заключается в сварке все более сильных сторон. Это является решающим фактором при сварке с низким потреблением тепла. Наибольшие трудности возникают при тонкопленочной сварке из-за малых допусков на разрыв.

Процессы, происходящие в момент возбуждения сварочной дуги . При коротком замыкании происходит соприкосновение торца электрода с изделием. Поскольку торец электрода имеет неровную поверхность, контакт происходит не по всей плоскости торца электрода (рис. 35). В точках контакта плотность тока достигает весьма больших величин и под действием выделившегося тепла в этих точках металл мгновенно расплавляется. В момент отвода электрода от изделия зона расплавленного металла - жидкий мостик растягивается, сечение уменьшается, а температура металла увеличивается. При отводе электрода от изделия жидкий мостик металла разрывается, происходит быстрое испарение ("взрыв" металла). В этот момент разрядный промежуток заполняется нагретыми ионизированными частицами паров металла, электродного покрытия и воздуха - возникает сварочная дуга. Процесс возникновения дуги длится всего доли секунды. Ионизация газов в дуговом промежутке в начальный момент возникает в результате термоэлектронной эмиссии с поверхности катода, вследствие нарушения структуры в результате резкого перегрева и расплавления металла и электродного покрытия.

Из-за более низкой теплоотдачи в индивидуальных процессах они обеспечивают большие допуски на разрыв, что, в свою очередь, упрощает обработку ванны расплава. Самонастраивающаяся дуга является наиболее важным аргументом в пользу использования характеристик постоянного напряжения. С поднятой палкой из сварочной проволоки сварочная мощность падает при уменьшении сварочного тока. Измененный палец не влияет на скорость подачи проволоки или напряжение дуги, но на сварочный ток. Поскольку используется постоянная характеристика напряжения, сварочный ток зависит от торца сварочной проволоки: чем выше длина разряда, тем ниже сварочный ток.

Увеличение плотности электронного потока происходит также за счет окислов и образовавшихся поверхностных слоев расплавившихся флюсов или электродных покрытий, снижающих работу выхода электронов. В момент разрыва мостика жидкого металла потенциал резко падает, что способствует образованию автоэлектронной эмиссии. Падение потенциала позволяет увеличивать плотность тока эмиссии, накапливать электронам кинетическую энергию для неупругих столкновений с атомами металла и переводить их в ионизированное состояние, увеличивая тем самым число электронов и, следовательно, проводимость дугового промежутка. В результате ток увеличивается, а напряжение падает. Это происходит до определенного предела, а затем начинается устойчивое состояние дугового разряда - горение дуги.

Это может привести к серьезным дефектам сварки, примером являются плохое или недостаточное проникновение, неравномерное качество шва и разбрызгивание. Некоторые условия, такие как ограниченная видимость или доступность, позиционная сварка, сложные стыки или проблемы с сваркой, могут потребовать, чтобы сварщик поднял палку. При механической и автоматической сварке небольшие и геометрические отклонения соединений могут приводить к отклонениям в торце, которые могут возникать на разных этапах подготовки или во время сборки.

Кроме того, нагрев пота может привести к изменениям формы, что приводит к дальнейшим отклонениям во время сварки. Системы слежения за швом могут помочь, но они дороги и не подходят для всех условий сварки. Благодаря этой функции параметры сварки могут быть легко сохранены в пределах, указанных в инструкции по сварке.

Катодная область . Процессы, протекающие в области катодного падения напряжения, играют важную роль в сварочных процессах. Область катодного падения напряжения является источником первичных электронов, которые поддерживают газы дугового промежутка в возбужденном ионизированном состоянии и переносят на себе в силу большой подвижности основную массу заряда. Отрыв электронов с поверхности катода вызывается в первую очередь термоэлектронной и автоэлектронной эмиссией. Энергия, расходуемая на вырыв электронов с поверхности катода и наплавление металла, в некоторой степени возмещается энергией из столба дуги за счет потока положительно заряженных ионов, отдающих на поверхности катода свою энергию ионизации. Процессы, происходящие в области катодного падения напряжения, можно представить по следующей схеме.

Желаемое проникновение гарантируется, качество сварного шва улучшается. Одной из наиболее распространенных проблем с позиционной сваркой является управление сварочной дугой и жидкостной сварочной ванной. Например, чрезвычайно сложно установить правильные параметры импульсной сварки для горизонтальной воздушной сварки алюминия. С их помощью достигается более постоянная длина дуги и предотвращается расширение дуги с увеличением торца из сварочной проволоки. Принцип работы основан на контролируемом управлении импульсным или импульсным напряжением дуги и формой волны тока.

1. Электроны, излучаясь с поверхности катода, получают ускорения, необходимые для ионизации молекул и атомов газа. В некоторых случаях катодное падение напряжения бывает равно потенциалу ионизации газа. Величина катодного падения напряжения зависит от потенциала ионизации газа и бывает Ю-16 В.

2. Вследствие малой толщины катодной зоны (около 10 -5 см) электроны и ионы в ней движутся без столкновений и она приблизительно равна свободному пробегу электрона. Значения толщины катодной зоны, найденные опытным путем, меньше 10-4 см.

Это приводит к лучшей направленной дуге с более высокой плотностью энергии, чем при нормальной импульсной или дуговой сварке. Это и более высокая плотность энергии означают меньшее потребление тепла по сравнению со стандартным импульсом или распылительной дугой - фактор, который имеет решающее значение для некоторых материалов.

Адаптивное дуговое управление предлагает множество преимуществ, включая превосходное управление сварочным пулом и узкой высокоэнергетической дугой без необходимости тонкой настройки длины дуги. Достигнуты более высокие скорости сварки, большая глубина проникновения и более стабильная, точно направленная дуга. Используемыми электродами являются чистые вольфрамовые стержни или вольфрамовые стержни, легированные рением или торием. Инертный газ выполняет здесь несколько задач. Он защищает высоко нагретый вольфрамовый электрод от окисления кислородом воздуха, охлаждает его и позволяет образовывать устойчивую дугу.

3. С увеличением плотности тока температура катодной области повышается.

Столб дуги . В столбе дуги имеются три рода заряженных частиц - электроны, положительные ионы и отрицательные ионы, которые перемещаются к противоположному по знаку полюсу.

Столб дуги можно считать нейтральным, так как сумма зарядов отрицательных частиц равна сумме зарядов положительных частиц. Столб дуги характерен образованием заряженных частиц и воссоединением заряженных частиц в нейтральные атомы (рекомбинация). Поток электронов через слой газов разрядного промежутка вызывает в основном упругие соударения с молекулами и атомами газа, вследствие чего создается весьма высокая температура. Возможна также и ионизация в результате неупругих соударений.

В то же время, жидкая расплавленная ванна и расходная наполнительная проволока защищены от атмосферной атмосферы. Для углеродистых сталей и низколегированных сталей сварку почти исключительно проводят с постоянным током, отрицательным полюсом на электроде. Из следующей таблицы вы можете увидеть, насколько высоки могут быть загружены вольфрамовые электроды в зависимости от диаметра.

Область применения распространяется на сварку тонких листов нелегированных и высоколегированных качеств и на высококачественную корневую сварку на более толстых листах и трубах вышеупомянутых материалов. Но также для мастерских и ремесел мы предлагаем небольшую и компактную инверторную технологию.

Температура столба дуги зависит от состава газов, величины сварочного тока (с увеличением величины тока температура повышается), типа электродных покрытий и полярности. При обратной полярности температура столба дуги выше.

Анодная область . Анодная область имеет большую протяженность и меньший градиент напряжения, чем катодная область. Падение напряжения в анодной области создается в результате извлечения электронов из столба дугового разряда и ускорением при входе их в анод. В анодной области имеется в основном только электронный ток, вследствие малого количества отрицательно заряженных ионов, имеющих меньшие скорости движения, чем электрон. Электрон, попавший на анодную поверхность, отдает металлу не только запас кинетической энергии, но и энергию работы выхода, поэтому анод получает энергию от столба дуги не только в виде потока электронов, но и в виде теплового излучения. Вследствие этого температура анода всегда выше и на нем выделяется больше тепла.

Особенности сварочной дуги, питаемой переменным током . При сварке дугой переменного тока (промышленной частоты 50 периодов в секунду) катодное и анодное пятна меняются местами 100 раз в секунду. При изменении полярности образуется так называемый "вентильный эффект", заключающийся в частичном выпрямлении тока. Выпрямление тока происходит в результате беспрерывно меняющейся электронной эмиссии, так как при изменении направления тока условия выхода эмиссионных токов с электрода и с изделия не одинаковы.

При одинаковых материалах ток почти не выпрямляется, выпрямление тока в сварочной дуге называется составляющей постоянного тока, которая при аргоно-дуговой сварке алюминия отрицательно действует на процесс. Устойчивость горения сварочной дуги, питаемой переменным током, ниже, чем дуги, питаемой постоянным током. Это объясняется тем, что в процессе перехода тока через нуль и изменения полярности в начале и конце каждого полупериода дуга угасает. В момент угасания дуги снижается температура дугового промежутка, вызывающая деионизацию газов столба дуги. Одновременно с этим падает и температура активных пятен. Температура особенно падает на том активном пятне, которое расположено на поверхности сварочной ванны, вследствие отвода тепла в изделие. В связи с тепловой инерционностью процесса падение температуры несколько отстает по фазе от перехода тока через нуль. Зажигание дуги из-за пониженной ионизации дугового промежутка в начале каждого полупериода возможно только при повышенном напряжении между электродом и изделием, называемом пиком зажигания. Если катодное пятно находится на основном металле, то в этом случае величина пика зажигания несколько выше. На величину пика зажигания влияет эффективный потенциал ионизации: чем больше эффективный потенциал ионизации, тем выше должен быть пик зажигания. Если в сварочной дуге находятся легко ионизируемые элементы, пик зажигания снижается и, наоборот, он увеличивается при наличии в атмосфере дуги ионов фтора, которые при соединении с положительными ионами легко образуют нейтральные молекулы.

К основным преимуществам дуги переменного тока следует отнести: относительную простоту и меньшую стоимость оборудования, отсутствие магнитного дутья и наличие катодного распыления оксидной пленки при аргонодуговой сварке алюминия. Катодное распыление - это процесс бомбардировки сварочной ванны положительными ионами в тот момент, когда изделие бывает катодом, за счет чего разрушается окисная пленка.

Влияние магнитного поля и ферромагнитных масс на сварочную дугу

В сварочной дуге столб дуги можно рассматривать как гибкий проводник, по которому проходит электрический ток и который под действием электромагнитного поля может изменять свою форму. Если будут созданы условия для взаимодействия электромагнитного ноля, возникающего вокруг сварочной дуги, с посторонними магнитными полями, с собственным полем сварочной цепи, а также с ферромагнитными материалами, то в этом случае наблюдается отклонение дугового разряда от первоначальной собственной оси. При этом иногда нарушается и сам процесс сварки. Это явление получило название магнитного дутья .

Рассмотрим несколько примеров, показывающих воздействие внешнего магнитного поля на сварочную дугу.

1. Если вокруг дуги создано симметричное магнитное поле, то дуга не отклоняется, так как созданное поле оказывает симметричное действие на столб дуги (рис. 36,а).

2. На столб сварочной дуги действует несимметричное магнитное поле, которое создается током, протекающим в изделии; столб дуги при этом будет отклоняться в сторону, противоположную тохопроводу (рис. 36,6).

Существенное значение имеет и угол наклона электрода, который также вызывает отклонение дуги (рис. 37). Сильным фактором, действующим на отклонение дуги, являются ферромагнитные массы: массивные сварные изделия (ферромагнитные массы) имеют большую магнитную проницаемость, чем воздух, а магнитные силовые линии всегда стремятся пройти по той среде, которая имеет меньшее сопротивление, поэтому дуговой разряд, расположенный ближе к ферромагнитной массе, всегда отклоняется в ее сторону (рис. 38). Влияние магнитных полей и ферромагнитных масс можно устранить путем изменения места токоподвода, угла наклона электрода, путем временного размещения ферромагнитного материала для создания симметричного поля и заменой постоянного тока переменным.

Перенос расплавленного металла через дуговое пространство

При переносе расплавленного металла действуют силы тяжести, поверхностного натяжения, электромагнитного поля и внутреннего давления газов.

Сила тяжести проявляется в стремлении капли под действием собственного веса переместиться вниз. При сварке в нижнем положении сила тяжести играет положительную роль при переносе капли в сварочную ванну; при сварке в вертикальном и особенно в потолочном положениях она затрудняет процесс переноса электродного металла.

Сила поверхностного натяжения проявляется в стремлении жидкости уменьшить свою поверхность под действием молекулярных сил, стремящихся придать ей такую форму, которая бы обладала минимальным запасом энергии. Такой формой является сфера. Поэтому сила поверхностного натяжения придает капле расплавленного металла форму шара и сохраняет эту форму до момента соприкосновения ее с поверхностью расплавленной ванны или отрыва капли от конца электрода без со прикосновения, после чего поверхностное натяжение металла важны "втягивает" каплю в ванну. Сила поверхностного натяжения способствует удержанию жидкого металла ванны при сварке в потолочном положении и создает условия для формирования шва.

Сила электромагнитного ноля заключается в том, что электрический ток, проходя по электроду, образует вокруг него магнитное силовое поле, которое оказывает на поверхность электрода сжимающее действие, стремящееся уменьшить поперечное сечение электрода. На твердый металл магнитное силовое поле не влияет. Магнитные силы, действующие нормально к поверхности расплавленной капли, имеющей сферическую форму, оказывают на нее значительное влияние. С увеличением количества расплавленного металла на конце электрода под действием сил поверхностного натяжения, а также сжимающих магнитных сил на участке между расплавленным и твердым электродным металлом образуется перешеек (рис. 39). По мере уменьшения сечения перешейка резко возрастает плотность тока и усиливается сжимающее действие магнитных сил, стремящихся оторвать каплю от электрода. Магнитные силы имеют минимальное сжимающее действие на шаровой поверхности капли, обращенной к расплавленной ванне. Это объясняется тем, что плотность тока в этой части дуги и на изделии небольшая, поэтому сжимающее действие магнитного силового поля также небольшое. Вследствие этого металл переносится всегда в направлении от электрода малого сечения (стержня) к электроду большого сечения (изделию). Следует отметить, что в образовавшемся перешейке вследствие увеличения сопротивления при прохождении тока выделяется большое количество тепла, ведущее к сильному нагреву и кипению перешейка. Образовавшиеся при этом перегреве пары металла в момент отрыва капли оказывают на нее реактивное действие - ускоряют ее переход в ванну. Электромагнитные силы способствуют переносу металла во всех пространственных положениях сварки.

Сила внутреннего давления газа возникает в результате химических реакций, протекающих тем активнее, чем больше будет перегрет расплавленный металл на конце электрода. Исходными продуктами для образования реакций являются газы, причем объем образующихся газов в десятки раз превосходит объем участвовавших в реакции соединений. Отрыв крупных и мелких капель от конца электрода происходит как следствие бурного кипения и удаления образовавшихся газов из расплавленного металла. Образование брызг на основном металле также объясняется взрыво-образным дроблением капли, когда капля переходит через дуговой промежуток, так как в этот момент усиливается выделение из нее газов, и некоторая часть капли вылетает за пределы сварочной ванны. Сила внутреннего давления газов главным образом перемещает каплю от электрода к изделию.

Основные показатели процесса дуговой сварки

Коэффициент расплавления . При сварке металла шов образуется вследствие расплавления присадочного и проплавления основного металла.

Расплавление присадочного металла характеризуется коэффициентом расплавления

где α р - коэффициент расплавления; G p - масса расплавленного за время t электродного металла, г; t - время горения дуги, ч; I - сварочный ток, А.

Коэффициент расплавления зависит от состава проволоки и покрытия электрода, веса покрытия, а также рода и полярности тока.

Коэффициент потерь . Коэффициент характеризует потери металла электрода на разбрызгивание, испарение и окисление.

где ψ - коэффициент потерь; G H - масса наплавленного металла, г; G p -масса расплавленного металла, г.

Коэффициент потерь зависит не только от состава проволоки и ее покрытия, но также и от режима сварки и типа сварного соединения. Коэффициент потерь возрастает при увеличении плотности тока и длины дуги. Он несколько меньше при сварке в тавр, с разделкой фомок, чем при наплавке.

Коэффициент наплавки . Для оценки процесса наплавки вводят понятие коэффициента наплавки:

![]()

где α H - коэффициент наплавки; G H - масса наплавленного за время t металла, г (с учетом потерь).

Коэффициент наплавки зависит от рода и полярности тока, типа покрытия и состава проволоки, а также от пространственного положения, в котором выполняют сварку.

Зависимость величины сварочного тока от диаметра электрода . При ручной дуговой сварке сварочный ток и диаметр электрода связаны следующей зависимостью I = К × d, где I - величина сварочного тока, А; К - коэффициент, зависящий от марки электрода (К = 40 ÷ 60; 40 - для легированных электродов; 60 - для углеродистых); d - диаметр электрода, мм.

Приведенная формула применима для электродов, имеющих диаметр 3 - 6 мм.

Зависимость между диаметром и величиной сварочного тока выражают также следующей опытной формулой I = (m + n - d)- d, где m = 20; n = 6 (для ручной сварки стальными электродами).

Производительность процесса дуговой сварки . Производительность сварки определяется количеством наплавленного металла G = α H ×I×t где G - масса наплавленного металла, г.

Чем больше ток, тем выше производительность. Однако при значительном увеличении сварочного тока для применяемого диаметра электрода - последний может быстро нагреваться теплом Ленца - Джоуля, что резко понизит качество сварного шва, так как металл шва и зона сплавления основного металла будут перегреты. Необходимо отметить, что перегрев электрода увеличивает разбрызгивание металла.

Погонная энергия . Отношение эффективной тепловой мощности дуги (источника) q и к скорости перемещения дуги ν называется погонной энергией .

![]()

где ν - скорость перемещения дуги (скорость сварки), см/с.

Погонная энергия - это количество тепла в калориях, введенное на единицу длины однопроходного шва или валика.

Полную тепловую мощность сварочной дуги приближенно считают равной тепловому эквиваленту ее электрической мощности Q = 0,24 U д ×I, кал/с, где U д - падение напряжения на дуге, В; I - величина сварочного тока, A; Q - тепловой эквивалент электрической мощности сварочной дуги, кал/с.

Количество тепла, введенное сварочной дугой в изделие в процессе его нагрева за единицу времени, называется эффективной тепловой мощностью сварочной дуги , которая является суммой тепловой энергии, выделяющейся в пятне дуги на изделии, вводимой в изделие при теплообмене со столбом дуги и пятном на изделии и поступающей с каплями расплавленного флюса, электродного металла и покрытия q и = - 0,24U д ×I×h и кал/с, где q и - эффективная тепловая мощность сварочной дуги, кал/с; h и - эффективный к. п. д. процесса нагрева металла сварочной дугой.

Эффективным к. и. д. процесса нагрева металла сварочной дугой называется отношение количества введенного в металл тепла к тепловому эквиваленту электрической мощности дуги. Этот коэффициент характеризует эффективность процессов выделения тепла и теплообмена в дуговом промежутке по отношению к нагреву металла изделия и зависит в основном от способа сварки.

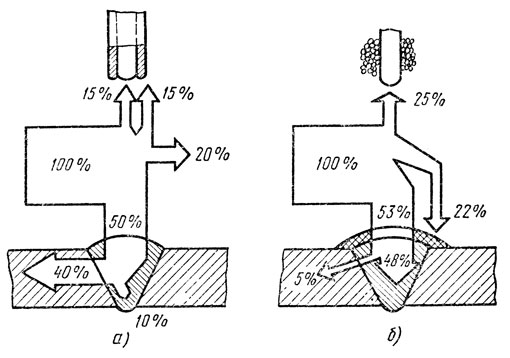

На рис. 40 приведен тепловой баланс тепла, выделяемый дугой, из которого видно, что более полно используется тепло дуги при автоматической сварке под флюсом. При увеличении длины дуги эффективный к. п. д. падает и возрастает с углублением дуги в ванну. При сварке металлическими электродами этот коэффициент мало зависит от рода, полярности и величины сварочного тока.

Вопросы для самопроверки

- Что называется электрической дугой?

- Назовите основные участки электрической дуги.

- В результате каких явлений происходит ионизация воздушного промежутка между электродом и изделием?

- Как определить коэффициенты расплавления, наплавки и потерь?

- Что называется погонной энергией?

Качество сварного соединения – это результат удачного сочетания правильного выбора электрода, соблюдения условий, мастерства и умений сварщика, а также выбор правильного режима сварки на сварочном аппарате. К слову, на последнем компоненте этой цепочки, в этой статье, мы остановимся более подробно.

Дело в том, что от выбора режима сварки на сварочном аппарате зависит, чуть ли не 50% всего результата, поэтому каждому сварщику нужно знать, как правильно его выбирать, вне зависимости от того, раз в 5 лет вы решились поварить трубы на даче, или сталкиваетесь с этим ежедневно.

Дуговая сварка контролируется по ряду параметров, а если быть более конкретным, то по таким значениям, как: сварочный ток и напряжение дуги, скорость сварочного процесса, а также род и полярность тока, пространственное положение шва и тип электрода (в том числе, его диаметр). Поэтому, прежде чем приступить к сварке, обратите внимание на эти параметры, и в итоге, у вас получится качественный сварной шов.

Значение сварочного тока

Одним из главных параметров во время ручной дуговой сварки, является величина сварочного тока. Именно она определяет качества результирующего сварного шва, а также скорость и производительность всего сварочного процесса.

Как правило, все рекомендации касательно выбора величины сварочного тока, приводятся в инструкциях пользователя, что идут в комплекте с аппаратом. Но, если эта инструкция была утеряна или её не было изначально, значение сварочного тока можно определить, исходя из величины диаметра электрода.

Таким образом, диаметр электрода и величина сварочного тока взаимозависимы между собой. В свою очередь, диаметр также зависим от толщины изделия, которое будет свариваться. Поэтому, и значение сварочного тока будет зависимым от толщины изделия.

Необходимо помнить, что увеличение диаметра электрода приводит к уменьшению плотности сварочного тока. Это, в свою очередь, вызывает «блуждание» сварочной дуги, колебания и изменение длины дуги. В таком случае увеличивается ширина сварочного шва, а также уменьшается глубина провара, иными словами, качество сварки заметно ухудшается.

Также, сварной ток зависим от пространственного положения сварочного шва. Если во время сварки шок находится в потолочном или вертикальном положении, рекомендуют использовать электроды с диаметром не менее 4 мм, и при этом уменьшить сварочный ток на 10-20% от стандартных значений, принятых для горизонтального положения.

Величина напряжения дуги (в т.ч., длина сварочной дуги)

Как только вы определите силу сварочного тока, следует приступить к расчету длины сварочной дуги. В этом случае, длина между концом электрода и поверхность материала, который сваривается, и называется длиной сварочной дуги. Стабильность длины дуги во время сварки – очень важный показатель, который в конечном итоге серьезно влияет на качество шва.

Лучше всего работать на короткой дуге, длина которой не более длины электрода. Однако, на практике достичь этих условий трудно, даже при огромном опыте. Поэтому, принятой считать длину дуги такой, которая находится посредине между наиболее минимальным значением короткой дуги, и максимально длинной дуги. Для наглядности, руководствуйтесь таблицей ниже.

Определяем скорость сварки

Скорость сварки зависима от толщины детали, которая сваривается, а также от толщины сварочного шва. Определить скорость следует таким образом, чтобы сварочная ванна заполнялась расплавленным металлом от электрода, и могла возвышаться над поверхностью кромки, с плавным переходом к свариваемой детали, с минимальными наплывами или подрезами. Идеальной скоростью будет такое значение, при котором ширина сварочного шва была больше диаметра электрода в 1,5-2 раза.

При слишком медленном передвижении электрода, вдоль стыка будет образовываться большое количество жидкого металла, который, в свою очередь, начнет растекаться перед сварочной дугой, таким образом, препятствуя её действию на кромки. В результате, получится непровар или некачественно сделанный шов.

Собственно, слишком быстрое перемещение также вызывает непровары, из-за недостаточного количества тепла в зоне сварки. Это также чревато деформациями швов после охлаждения, а также формирования трещин.

Чтобы быстро определить оптимальную скорость сварки, проще всего приблизительно ориентироваться на размер сварочной ванны. Как правило, она имеет от 8 до 15 мм в ширину, от 6 мм в глубину, и от 10 до 30 мм в длину. Очень важно, чтобы в процессе сварки, ванна заполнялась равномерно, что свидетельствует о том, что глубина проплавления не изменяется, а значит всё хорошо.

Из приведенного рисунка вы можете увидеть закономерность, при которой ширина шва заметно уменьшается, если увеличивать скорость сварки, но глубина в таком случае остается постоянной. Поэтому, наиболее качественные швы будут получаться при скорости от 30 до 40 м/ч.

Параметры рода и полярности тока

Большинство бытовых сварочных аппаратов дуговой сварки работают при постоянном токе. В таком случае, возможно, всего 2 варианта подключения электрода к свариваемой детали, это:

- ток прямой полярности, при котором деталь подключается к зажиму «+», а электрод к «-»;

- ток обратной полярности, при котором наоборот, деталь подключают к зажиму «-», а электрод к зажиму «+».

Обратите внимание, что на зажиме «+» всегда выделяется большее количество тепла, чем на зажиме «-». Соответственно, при сварке тонколистовых металлических деталей, пользуются обратной полярностью, подключая зажим «+» к электроду, а не к детали. Это не даст прожечь деталь, таким образом, не «запороть» сварку. Также, обратная полярность применяется при сваривании высоколегированных сталей, с целью предотвращения перегрева. Прямой полярностью, чаще всего пользуются для сварки массивных и толстых деталей.

Для тех, кто не знал, низколегированной сталью называется конструкционная сталь, в которой содержание легирующих элементов не превышает порог в 2,5%. Такие стали широко используются в строительстве, строительстве судов, в трубопрокате. Сварка низколегированных сталей производится как вручную, так и автоматически, независимо от полярности.

Поджигание сварочной дуги

Как правило, в бытовой и профессиональной сварке, наиболее распространенными способами поджигания дуги, остаются «чиканье» и «касание».

Также, рекомендуем обращать внимание на наклон и длину электрода. Как правило, электрод держится в вертикальном положении, наклоняясь в отношении к направлению проводки. Поэтому, придерживаясь этих правил, вы сможете установить и выбрать оптимальный режим сварки на сварочном аппарате.