Что такое жаропрочная сталь. Жаропрочные стали

Жаропрочная сталь, представленная на современном рынке большим разнообразием марок, как и сплавы жаростойкой категории, признается большинством специалистов лучшим материалом для изготовления элементов конструкций и оборудования, которые эксплуатируются в постоянном контакте с агрессивными средами и в других сложных условиях.

Это было важное открытие, которое должно оказать влияние во всем мире. Поэтому мы в один прекрасный момент завершаем патентное месторождение этой новой техники, - говорит исследователь. Чтобы получить представление о продвижении, которое это представляет, просто знайте, что произведенные сегодня электрические стали имеют только 5% кристаллов, правильно ориентированных. При заказе 20% зерен исследователи уменьшили потери на рассеивание энергии на 20%. При этом двигатели на 3% эффективнее.

Другой путь, пройденный командой, состоит в улучшении обычного процесса непрерывного литья. В этом случае сталь подвергается горячей прокатке до достижения толщины 2 мм, а затем подвергается холодной прокатке, которая оставляет ее на 0, 54 мм. На более поздней стадии сталь нагревается и снова подвергается холодной прокатке для достижения оптимальной толщины 0, 5 мм. Затем он повторно нагревается, чтобы увеличить размер кристаллов, устранить некоторые дефекты и развить текстуру. «В этой технологии мы изучаем изменения, так что в конце обработки стали имеется большее количество кристаллов, упорядоченных идеальным образом», - объясняет исследователь.

Жаропрочность и жаростойкость металла

Жаростойкость, которой обладают стали и другие металлические сплавы отдельной категории, имеет еще одно название – «окалиностойкость». Это свойство, которым отдельные металлы наделяют в процессе производства, заключается в их способности длительное время в условиях повышенных температур активно противостоять такому негативному явлению, как газовая коррозия. В отличие от жаростойких, жаропрочные стали и металлы другого типа обладают способностью не разрушаться и не деформироваться под длительным воздействием высоких температур.

Углеродистые стали. Другие линии исследований дизайна связаны с улучшением характеристик сверхнизких углеродистых сталей, также используемых в процессах штамповки. Эти стали образуются почти полностью из железа, потому что концентрация углерода очень низкая. Они используются при изготовлении покрытий из электрического железа, крышки для гриля, замков, шарниров, параламов, кузовов автомобилей и т.д. достижение более совершенной текстуры, чем текущая, важно, поскольку это приведет к меньшему количеству потерь в производстве и лучшему использованию материала.

Короткий экскурс в формате видео об особенностях жаропрочных сталей и их отличиях от других сплавов.

Металлы, которые отличаются жаростойкостью, применяют преимущественно для изготовления ненагруженных конструкций, эксплуатируемых в условиях постоянного воздействия на них газовой окислительной среды и температуры, не превышающей 550°. К таким конструкциям, в частности, относятся элементы нагревательных печей.

Благодаря исследованиям мы смогли улучшить производственный процесс некоторых наших продуктов, таких как электрические вытяжки и воздушные фильтры, а также корпуса автомобильных масляных фильтров, что значительно увеличивает скорость удара. Производство этих материалов является сложным, потому что их конформация, то есть литье, очень сложна, что ухудшает успех штамповки. Компания не раскрывает ранее достигнутый уровень успеха и еще не учитывает экономические выгоды от использования оптимизированного процесса.

По словам Феррейры Фильо, оптимизация процесса была возможна только благодаря лучшему пониманию аспектов, связанных с текстурой низкоуглеродистых сталей. Для этого исследователи рассчитывали на помощь современного оборудования, такого как сканирующий электронный микроскоп, установленный в Политехническом училище, который позволяет выполнять анализ микротекстуры с помощью сложного метода, называемого обратной рассеянной дифракцией электронов.

Сплавы, выполненные на основе железа, даже если их отличает жаростойкость, при таких условиях эксплуатации и при воздействии температуры, превышающей 550°, начинают активно окисляться, что приводит к появлению на их поверхности пленки, состоящей из оксида железа. Формирующееся на поверхности такого металла химическое соединение железа и кислорода – это, по сути, окалина хрупкого типа. Ее характеризует элементарная кристаллическая решетка, содержащая недостаточное количество атомов второго вещества.

Новые соединения Исследования в области разработки этих соединений развивались во многих частях мира, потому что интерметаллические материалы на основе алюминидов железа, никеля и титана имеют ряд преимуществ при использовании для структурных применений, таких как лопасть турбины, используемая для выработки электроэнергии термоэлектрический. Поскольку алюминиды железа имеют высокое содержание алюминия, они легче стали, а их стойкость к коррозии и окислению очень высока. Кроме того, эти материалы характеризуются упорядоченной структурой, что дает им отличную структурную стабильность и, следовательно, хорошую механическую стойкость при высоких температурах, - объясняет Шён.

![]()

Чтобы улучшить такое свойство стали, как жаростойкость, в ее химический состав вводят хром, алюминий и кремний. Соединяясь с кислородом, эти элементы способствуют формированию в структуре металла плотных и надежных кристаллических структур, что и улучшает его способность безболезненно переносить воздействие повышенных температур.

Проблема, которая еще не решена исследователями, заключается в механической хрупкости этого соединения при комнатной температуре, вызванной введением большого количества алюминия. Эти новые материалы имеют низкую ударную вязкость и потерю ковкости. При испытаниях на растяжение сталь может простираться до 40% от ее первоначального размера, интерметаллические соединения достигают 4%, - говорит исследователь Политехнической школы. Чтобы контролировать это ограничение, можно принять два подхода. Первый, основанный на химическом маршруте, предусматривает добавление хрома и бора среди других элементов к сплаву для повышения его пластичности, то есть его способности деформироваться без разрушения.

Количество и тип легирующих добавок, вводимых в химический состав сплава, выполненного на основе железа, зависит от температурных условий эксплуатации изделий, которые будут из него изготовлены.

Лучшую жаростойкость демонстрируют стали, легирование которых выполнено на основе такого металла, как хром. К наиболее известным маркам таких сталей, которые называют сильхромами, относятся:

- 08Х17Т;

- 15Х25Т;

- 15Х6СЮ;

- 36Х18Н25С2.

Второй способ - подвергнуть материал термомеханической обработке посредством контролируемого ламинирования. Исследователи полагают, что увеличение пластичности коррелирует со специальной текстурой, разработанной во время ламинирования. Группа ученых из Университета науки и технологий в Пекине, Китай, смогла увеличить протяженность до 17%. Команда, координируемая Шеном, исследует причины этого явления. Наша исследовательская группа работает над характеристикой этих текстур на всех этапах термомеханической обработки, чтобы обеспечить понимание механизмов, которые вызывают улучшение свойств алюминидов железа, - говорит Шён. Мы проводим фундаментальные исследования, но есть большой потенциал для среднесрочного технологического применения, например, в автомобильной промышленности, при производстве деталей двигателей внутреннего сгорания, которые работают при контакте с выхлопными газами при высоких температурах, - говорит исследователь.

Что характерно, жаростойкость стали повышается с увеличением в ее химическом составе количества хрома. Используя данный металл в качестве легирующего элемента, можно создавать , изделия из которых не будут утрачивать своих первоначальных характеристик даже при длительном воздействии на них температуры, превышающей 1000 градусов.

За почти четыре года работы в проекте участвовало около 60 человек, в том числе исследователи, аспиранты и научная инициатива, а также технические специалисты на промежуточном и более высоком уровнях, а также координаторы и семь других подкоординаторов темы. По меньшей мере дюжина молодых исследователей была обучена и получила солидные знания и независимость для проведения исследований в области кристаллографии и текстуры, известной как «Контурная инженерия зерна», - говорит инженер Анджело Падилья.

Кроме того, команда, которая координирует эту тему, организовала 2-й семинар по текстурным и ориентационным отношениям, состоявшийся в Ипене, в котором приняли участие более 100 участников, среди исследователей из основных исследовательских групп в этом районе и инженеры компаний, производящих и обрабатывающих плоские металлические материалы, где особенно важно управление текстурой. «Ни одна страна не может собрать более ста человек, заинтересованных в обсуждении вопросов, разработанных технически», - заключает исследователь.

Особенности материалов с жаропрочными свойствами

Жаропрочные стали и сплавы, как уже говорилось выше, способны успешно эксплуатироваться в условиях постоянного воздействия высоких температур, при этом не проявляя склонности к ползучести. Суть этого негативного процесса, которому подвержены стали обычных марок и другие металлы, заключается в том, что материал, на который воздействуют неизменная температура и постоянная нагрузка, начинает медленно деформироваться, или ползти.

В отчете «Инновации в стали» мировое производство нержавеющей стали - 12 миллионов тонн в год - относится к среднему показателю за десятилетие. Уместно упомянуть, что эти цифры относятся к слиткам из нержавеющей стали и включают нержавеющие стали и устойчив к воздействию тепла.

Когда объект воспламеняется в комнате в здании, он начинается, сжигая «нормально» на открытом воздухе. Через короткое время дым исходит из потолка в виде горячих газов, нагревая потолок и верхнюю часть комнаты. Затем тепловое излучение передает тепло от всех этих нагретых частей другим объектам в одной комнате. Этот перенос тепла может увеличить скорость горения воспламененного объекта и скорость распространения пламени на его поверхности.

Ползучесть, которой и стараются избежать, создавая жаропрочные стали и металлы другого типа, бывает двух видов:

- длительная;

- кратковременная.

Чтобы определить параметры кратковременной ползучести, материалы подвергают специальным испытаниям, для чего их помещают в печь, нагретую до определенной температуры, и прикладывают к ним растягивающую нагрузку. Такое испытание проводится в течение ограниченного промежутка времени.

На этом этапе, если объект полностью сгорает до того, как зажигаются другие элементы или если доступный кислород недостаточно для поддержания горящего объекта, огонь может просто исчезнуть. Однако непрерывный огонь и потепление других горючих предметов в помещении могут продолжаться до тех пор, пока они не достигнут их температуры воспламенения более или менее одновременно. Затем пламя внезапно распространится на другие горючие объекты. Эта фаза пожара называется общим горения. В этих условиях очень вероятно, что жильцы погибли, если они не эвакуировали здание.

Проверить материал на его склонность к длительной ползучести и определить такой важный параметр, как предел ползучести, за короткий промежуток времени не получится. Для этого испытуемое изделие, помещенное в печь, необходимо подвергать длительной нагрузке. Важность такого показателя, как предел ползучести материала, заключается в том, что он характеризует наибольшее напряжение, которое приводит к разрушению разогретого изделия после воздействия в течение определенного промежутка времени.

Использование так называемой негорючей стали или бетонной конструкции не означает, однако, что структура, изготовленная из этих материалов, не разрушается под воздействием пожара. Способность структурного элемента выдерживать коллапс существенно зависит от поведения его компонентов при высоких температурах. Таким образом, огнестойкость горючих или негорючих конструкционных элементов может определяться либо чрезмерным размером несущих элементов, либо путем защиты их от тепла с помощью материалов с низкой теплопроводностью и хорошими характеристиками удерживания.

Марки жаропрочных и жаростойких сталей

Стали, отличающиеся жаропрочностью и жаростойкостью, по состоянию внутренней структуры подразделяются на несколько категорий:

- аустенитные;

- мартенситные;

- перлитные;

- мартенситно-ферритные.

При этом стали, относящиеся к категории жаростойких, могут быть представлены еще двумя типами:

Поведение материалов, подверженных воздействию огня

Госслин. Защита конструкций от огня - Методы прогнозирования. Относитесь к 87, строительная наука, Национальный исследовательский совет. Кусок большого пиломатериала только теряет от 10 до 15% своей общей силы под действием очень высоких температур. Хотя древесина горючая, деревянная конструкция не означает, что она будет менее эффективной, чем стальная или бетонная конструкция. Сжигание древесины образует на поверхности дерева слой углерода, изолирующий несгоревшую древесину от тепла, выделяемого пламенем.

- ферритные;

- аустенитно-ферритные или мартенситные.

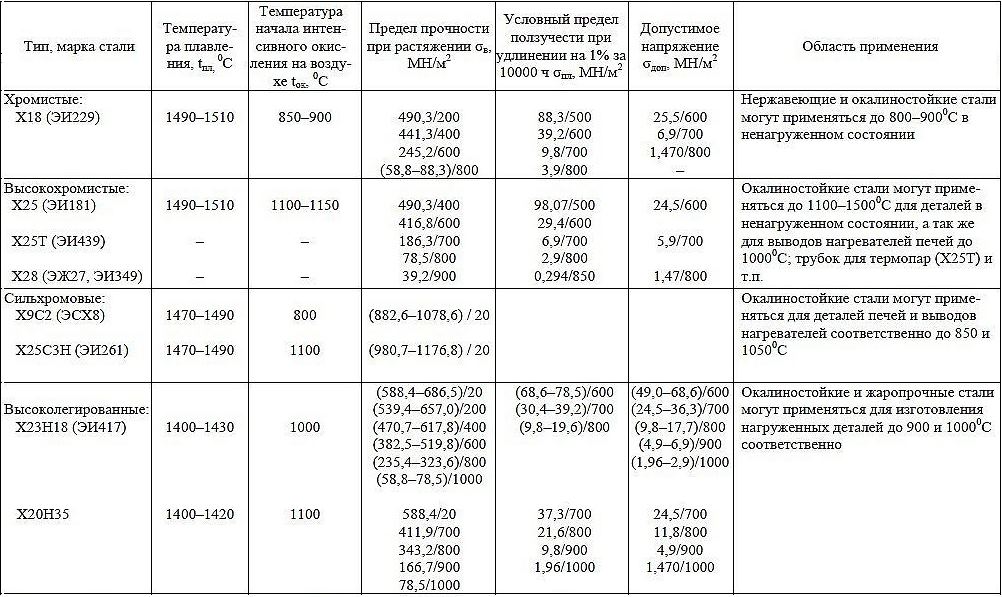

Основные свойства некоторых жароупорных сталей (нажмите для увеличения)

Если рассматривать стали с мартенситной внутренней структурой, то их наиболее известными марками являются:

Это явление значительно снижает скорость карбонизации. После почти 60 минут горения кусок дерева сгорит до приблизительной глубины 38 мм. Поэтому конструктор может соответствующим образом измерять опорные элементы, чтобы обеспечить требуемую огнестойкость. Чем больше деталь, тем дольше она будет нести нагрузку.

Более того, в отличие от стали древесина имеет очень низкую теплопроводность. Внутренняя часть куска дерева тогда мало подвержена термическому воздействию, когда наружные поверхности потребляются. Несгоревшая часть теряет только от 10% до 15% от ее общего сопротивления из-за очень высоких температур из-за пожара.

- Х5 (из такой жаропрочной стали производят трубы, которые предполагается эксплуатировать при температурах, не превышающих 650°);

- Х5М, Х5ВФ, Х6СМ, 1Х8ВФ, 1Х12Н2ВМФ (используются для производства изделий, эксплуатируемых при 500–600° на протяжении определенного периода времени (1000–10000 часов));

- 3Х13Н7С2 и 4Х9С2 (изделия из данных марок могут успешно эксплуатироваться при 850–950°, поэтому из таких сталей производят клапаны двигателей транспортных средств);

- 1Х8ВФ (изделия из жаропрочной стали этой марки могут успешно эксплуатироваться при температурах, не превышающих 500°, на протяжении 10000 часов и даже дольше; из данного материала, в частности, производят конструктивные элементы паровых турбин).

Наконец, здание не может быть полностью огнеупорным, независимо от типа используемой конструкции. Пожаробезопасность здания в значительной степени зависит от способности строительной системы ограничить огонь, ограничить воздействие на конструкцию и контролировать распространение дыма и газов и горючесть материалов-носителей само по себе.

Бетон обычно изготовлен из неорганических материалов с низкой теплопроводностью. Тем не менее, свойства бетона и его арматурной стали сильно подвержены воздействию высоких температур огня. Снижаются прочность и модуль упругости, увеличивается коэффициент набухания, а усталостные и релаксационные напряжения значительно выше. Степень огнестойкости бетонного элемента пропорциональна его толщине или поперечному сечению, поэтому важно, чтобы элементы были рассчитаны с достаточным резервным сопротивлением, чтобы выдерживать нагрузки, приложенные в течение ожидаемого срока службы, воздействие огня.

Основой мартенситной структуры стали является перлит, который меняет свое состояние в том случае, если в составе материала увеличить количественное содержание хрома. Перлитными являются следующие марки жаропрочных и жаростойких сталей, относящихся к хромомолибденовым и хромокремнистым: Х6С, Х6СМ, Х7СМ, Х9С2, Х10С2М и Х13Н7С2. Чтобы получить из этих сталей материал с внутренней структурой сорбита, который отличается высокой твердостью (не менее 25 единиц по шкале HRC), их сначала закаливают при 950–1100°, а затем подвергают отпуску.

Стальные сплавы с ферритной внутренней структурой, относящиеся к категории жаростойких материалов, содержат в своем химическом составе от 25 до 33% хрома, который и определяет их характеристики. Чтобы придать таким сталям мелкозернистую структуру, изделия из них подвергают отжигу. К сталям данной категории относят марки 1Х12СЮ, Х17, 0Х17Т, Х18СЮ, Х25Т и Х28. Следует иметь в виду, что при нагревании этих сталей до 850° и выше, зерно в их внутренней структуре начинает укрупняться, что приводит к увеличению их хрупкости.

Стали, основу структуры которых составляют мартенсит и феррит, активно применяются для производства изделий различного назначения, используемых в машиностроительной отрасли. Изделия, для изготовления которых применяют такие жаропрочные сплавы, даже на протяжении достаточно длительного времени могут успешно эксплуатироваться при температуре, находящейся в пределах 600°. Наиболее распространенными марками данных жаропрочных сталей являются Х6СЮ, 1Х13, 1Х11МФ, 1Х12В2МФ, 1Х12ВНМФ, 2Х12ВМБФР. Такие жаропрочные сплавы отличаются тем, что хром в их химическом составе содержится в пределах 10–14%, а легирующими добавками, при помощи которых улучшают их химический состав, являются вольфрам, молибден и ванадий.

Аустенитные и аустенитно-ферритные стальные сплавы

Наиболее значимые особенности аустенитных сталей заключаются в том, что их внутренняя структура формируется за счет наличия в их составе никеля, а такое свойство, как жаростойкость, связано с присутствием хрома. В сплавах подобной категории, отличающихся незначительным содержанием углерода в своем химическом составе, в некоторых случаях могут присутствовать такие легирующие элементы, как ниобий и титан. Стали, основу внутренней структуры которых составляет аустенит, относятся к категории нержавеющих, а при длительном воздействии высоких температур (до 1000 градусов) успешно противостоят формированию слоя окалины.

К наиболее распространенным на сегодняшний день сталям с аустенитной внутренней структурой относятся сплавы дисперсионно-твердеющей категории. Для улучшения качественных характеристик в их состав добавляют интерметаллические или карбидные упрочнители, в зависимости от чего такие материалы и относят к определенной категории.

Наиболее популярными марками жаропрочных сталей, основу внутренней структуры которых составляет аустенит, являются:

- дисперсионно-твердеющие Х12Н20Т3Р, 4Х12Н8Г8МФБ, 0Х14Н28В3Т3ЮР, 4Х14Н14В2М (из этих жаропрочных сталей, относящихся к категории нержавеющих, изготавливают конструктивные элементы турбин и клапаны двигателей транспортных средств);

- гомогенные 1Х14Н16Б, 1Х14Н18В2Б, Х18Н12Т, Х18Н10Т, Х23Н18, Х25Н20С2, Х25Н16Г7АР (из материалов данных марок преимущественно производят арматуру и трубы, эксплуатируемые под воздействием значительных нагрузок, агрегаты сверхвысокого давления, элементы выхлопных систем).

Стальные сплавы, основу внутренней структуры которых составляет смесь аустенита и феррита, отличает исключительная жаропрочность, превышающая по своим показателям аналогичный параметр даже высокохромистых материалов. Такие характеристики жаропрочности достигаются за счет высочайшей стабильности внутренней структуры сталей данной категории. Изделия из них могут успешно эксплуатироваться даже при температурах, доходящих до 1150°.

Между тем для жаропрочных сталей с аустенитно-мартенситной внутренней структурой характерна повышенная хрупкость, поэтому их нельзя использовать для производства изделий, эксплуатируемых под высокой нагрузкой.

Из жаропрочных сталей данной категории производят изделия следующего назначения:

- пирометрические трубки (Х23Н13);

- конвейеры для печей, жаропрочные трубы, емкости для осуществления процедуры цементации (Х20Н14С2 и 0Х20Н14С2).

Стали и металлы, отличающиеся тугоплавкостью

Стальные сплавы, основу которых составляют тугоплавкие металлы, используют для производства изделий, эксплуатируемых при 1000–2000°.

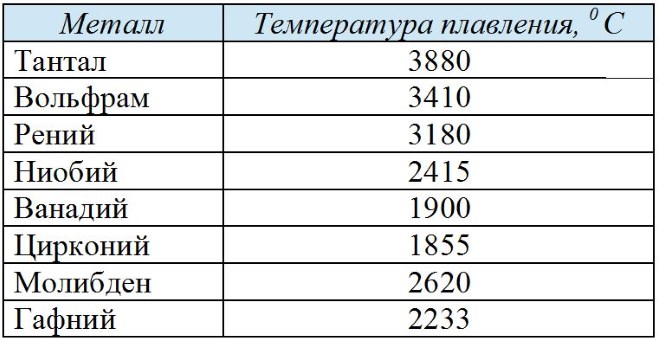

Тугоплавкие металлы, входящие в химический состав таких сталей, характеризуются следующими температурами плавления (см. таблицу).

За счет того, что тугоплавкие стали данной категории характеризуются высокой температурой перехода в хрупкое состояние, при значительном нагреве они деформируются. Чтобы повысить жаропрочность таких сталей, в их химический состав водятся специальные добавки, а для увеличения жаростойкости их легируют такими элементами, как титан, молибден, тантал и др.

Наиболее распространенными соотношениями химических элементов в составе тугоплавких сплавов являются:

- основа – вольфрам и 30% рения;

- 60% ванадия и 40% ниобия;

- основа – 48% железа, 15% ниобия, 5% молибдена и 1% циркония;

- 10% вольфрама и тантал.

Сплавы на основе никеля и смеси никеля с железом

Сплавы на никелевой основе (55% никеля) или выполненные на базе смеси никеля с железом (65%) являются жаропрочными и обладают достойными жаростойкими качествами. Базовым данной категории является хром, которого в них может содержаться от 14 до 23%.

Если говорить о стойкости и прочности, высокие показатели которых сохраняются при повышенных температурах, то такими качествами обладают стальные сплавы, выполненные на основе никеля. К наиболее популярным из них относятся ХН60В, ХН67ВМТЮ, ХН70, ХН70МВТЮБ, ХН77ТЮ, ХН78Т, ХН78Т, ХН78МТЮ. Часть сталей данных марок являются жаропрочными, а остальные – жаростойкими. При нагреве на поверхности изделий из сплавов данных марок появляется оксидная пленка на основе хрома и алюминия, а в твердых растворах структуры таких металлов формируются соединения алюминия с никелем или титана с никелем, что и обеспечивает устойчивость таких материалов к воздействию высоких температур. Более подробно с характеристиками жаропрочных сплавов никелевой группы можно познакомиться, изучив специальные справочники.

![]()

Стали никелевой группы используют для изготовления:

- элементов газовых конструкций и коммуникаций (ХН35ВМТЮ; примером изделий подобного назначения является труба жаропрочная);

- конструктивных элементов турбинных устройств (ХН35ВТР);

- конструктивных элементов компрессоров – лопаток и дисков (ХН35ВТЮ);

- роторов, которыми оснащают турбины (ХН35ВТ и ХН35ВМТ).

В заключение познавательное видео о тонкостях в домашних условиях. (Нет оценок. Станьте первым)

Жаропрочная сталь предназначается для длительной эксплуатации под воздействием высоких температур или постоянного электрического напряжения. Материал изготавливается таким способом, чтобы, несмотря на постоянное негативное воздействие, не подвергаться деформации и сохранять свои первоначальные свойства. Данный вид стали характеризуется двумя основными показателями - длительной прочностью и ползучестью. Д

Длительная прочность подразумевает способность материала противостоять негативному внешнему воздействию в течение длительного периода времени. Ползучесть жаропрочной стали означает действие непрерывной деформации материала при работе в неблагоприятных условиях. Это очень важный показатель, от которого зависит возможность применения той или иной марки на определенном производстве. Ползучесть указывается как предельно допустимый процент деформации за отведенный срок эксплуатации. Она составляет от 5% на 100 часов до 1% на 100000 часов.

Марки жаропрочной стали

Согласно ГОСТу 5632-72 жаропрочная сталь не должна содержать примесей свинца, сурьмы, висмута, олова и мышьяка. Это связано с тем, что часть из указанных металлов имеет небольшую температуру плавления, и их наличие в структуре материала может негативно сказаться на его жаростойких свойствах. А другие элементы из списка при нагревании выделяют негативные вещества, опасные дл жизни и здоровья человека, поэтому их присутствие в сплаве крайне нежелательно.

Жаропрочные стали и сплавы изготавливаются на основе железа с добавлением других металлов. Способность противостоять высоким температурам достигается при помощи добавления хрома и никеля. Содержание других металлов в сплаве незначительно. Марки жаропрочной стали различаются по процентному соотношению различных составляющих в структуре материала. Сталь P-193 содержит до 1% углерода, не более 0,6% марганца и кремния, по 30% никеля и хрома, около 2% титана.

Марка тинидур состоит из 0,13% углерода, 1% марганца и кремния, 31% никеля, 16% хрома, 0,2% алюминия. Сталь А286 имеет структуру: 0,05% углерод, 1,35% марганец, 0,55% кремний, 25% никель, 15% хром, 1,25% молибден, 2% титан, 0,2% алюминий. Материал DVL42 содержит 0,1% углерода, до 1% марганца, 0,8% кремния, 33% никеля, 23% кобальта, 16% хрома, 5% молибдена, 1,7% титана.

Похожий состав и у марки DVL52, только вместо титана она содержит 4,5% тантала. Вещество хромадур состоит из 0,11% углерода, 18% марганца, 0,62% кремния, 12,5% хрома, 0,75% молибдена, 0,65% ванадия и 0,2% азота. Оставшаяся часть во всех марках приходится на железо. Все перечисленные марки жаропрочной нержавеющей стали производятся по одинаковой технологии. Различаются лишь компоненты и их доля в общей массе сплава.

Производство и обработка жаропрочной стали

Выплавка термостойкой стали требует особых условий, которые не нужны при производстве стандартных марок. В составе сплава должно быть предельно низкое содержание углерода, чтобы обеспечить продукции требуемый уровень прочности. Поэтому кокс не годится для топки печей. В качестве топлива используется газообразный кислород. Это позволяет быстро нагревать металл до высокой температуры, необходимой для плавления.

Производят жаропрочные нержавеющие стали в основном из вторичного сырья. При этом сталь и хром кладут в печь одновременно. Сжигаемый кислород быстро разогревает металл до температуры плавления, при этом в процессе происходит окисление выделяющегося углерода, который как раз и необходимо убрать из состава стали. Для защиты хрома от окисления добавляют небольшое количество кремния. Никель добавляют в завалку уже после начала процесса плавления. Остальные примеси присаживают в самом конце процедуры. Протекает процесс плавления при температуре около 1800 градусов по Цельсию.

Обработка жаропрочной стали производится специальными твердыми резцами, изготовленными из металлов кобальто-вольфрамовой группы. В остальном технология мало чем отличается от обработки стандартных марок. Используются те же самые токарно-винторезные станки, применяются штатные смазочно-охлаждающие жидкости. В правила техники безопасности также не вносится новых пунктов.

Сварка жаропрочной стали производится дуговым или аргоно-дуговым методом. Перед началом процедуры обе соединяемые детали должны обязательно пройти процесс закалки, который состоит в нагревании металла до температуры 1000-1100 градусов по Цельсию, а затем мгновенном охлаждении. Данная манипуляция позволит избежать микро и макротрещин во время сварочных работ. Очень важно, чтобы сварочный шов по своим характеристикам не уступал основному материалу, иначе это может стать серьезной проблемой во время эксплуатации.

Применение жаропрочной стали

Применяется жаропрочная сталь в тех случаях, когда работа подразумевает постоянные тепловые нагрузки на деталь. В первую очередь материал используется для изготовления различных печей. Он значительно продлевает долговечность устройства и способен выдерживать несколько десятков тысяч производственных циклов. Такой подход позволяет снизить себестоимость продукции.

Аустенитные жаропрочные стали применяются при изготовлении роторов, турбинных лопастей, двигательных клапанов. Их особенностью является не только хорошая сопротивляемость высоким температурам, но и повышенная стойкость к вибрационному и ударному воздействию. Коррозионностойкая жаропрочная сталь используется в основном для изготовления объектов, которые эксплуатируются на улице или в условиях повышенной влажности. Ее особенностью является высокое содержание хрома в сплаве, который и позволяет эффективно бороться с окислением и другими негативными воздействиями окружающей среды.

Высоколегированная жаропрочная сталь является материалом для изготовления теплообменных труб, реакторов, паровых установок. Она предназначается для работы с постоянно высокими температурами (300-700 градусов по Цельсию) в течение продолжительного периода. Листовая жаропрочная сталь является базовой заготовкой для производства различных устройств. Из нее можно изготавливать котлы, использовать в качестве внутреннего материала для печей, вырезать из листа детали разнообразной формы.