Шпиндель для чпу с водяным охлаждением. Конструктивные схемы водяной системы охлаждения шпинделя

Правильнее этот вопрос задать так: какой вид охлаждения шпинделя больше подходит для решения задачи? Этим вопросом обычно, задаются те, кто конструирует новый станок или модифицирует существующий. В любом случае, тот факт, что существуют оба вида охлаждения означает, что каждый из них обладает своими преимуществами. Проще всего сделать правильный вывод ознакомившись со всеми достоинствами и недостатками обоих видов охлаждения.

Шпиндель с воздушным охлаждением:

Обычно имеет конструкцию вытянутой прямоугольной формы и легкого сплава. Сам корпус вместе с внутренними воздушными каналами и образует охлаждающую поверхность. Для принудительной вентиляции, на верхний вал шпинделя насажена крыльчатка, протягивающая воздух через каналы. Нижний вал оснащен цанговым зажимом для крепления инструмента.

Такие шпиндели часто можно встретить на деревообрабатывающих станках, и тому есть несколько причин. Рассмотрим подробнее все плюсы и минусы шпинделей с воздушным охлаждением.

Достоинства:

- Сложившаяся конструкция таких шпинделей такова, что при одинаковой мощности в сравнении со шпинделем с водяным охлаждением, они имеет куда более массивную и мощную конструкцию, что положительно сказывается на ресурсе шпинделя и величине выдерживаемых нагрузок. Особое значение это приобретает при деревообработке, так как фрезы для таких видов работ часто не имеют хорошей балансировки, и могут иметь довольно крупные размеры.

- Так же при сравнимой мощности, эти шпиндели имеют больший размер цанги, таким образом расширяются возможности по применяемому инструменту.

- Огромным плюсом является большая автономность, шпинделю с воздушным охлаждением требуется подвести только питающий кабель, в отличие от шпинделя с водяным охлаждением, у него отсутствуют трубки с охлаждающей жидкостью, которые требуется проложить через все гибкие кабель-каналы. Эта особенность особенно заметна в случае установки шпинделя на большие станки, более 3м.

Недостатки:

- Как мы уже говорили, конструкция шпинделя с воздушным охлаждением более массивна и рассчитана на большие нагрузки, поэтому это сказывается на его стоимости. Цена шпинделей с воздушным охлаждением несколько выше, чем у шпинделей с водяным охлаждением.

- У шпинделя с воздушным охлаждением есть опасность перегрева при работе на пониженных оборотах, и за того что крыльчатка закреплена на валу, и при снижении оборотов объем охлаждающего воздуха снижается. Положение усугубляется, если шпиндель работает при высокой температуре наружного воздуха.

- Крепление шпинделя выполнено таким образом, что невозможно регулировать го положение по высоте, если на станке не предусмотрена специальная переходная пластина, это может вызвать некоторые затруднения при ограниченном ходе по оси Z станка.

- Поток охлаждающего воздуха у шпинделя с воздушным охлаждением достаточно сильный и раздувает срезанный материал в стороны, поэтому в этом случае требуется довольно мощная система удаления пыли и стружки.

- Вентилятор охлаждения достаточно шумный, поэтому применять такой шпиндель на станках, где используется инструмент и материал не дающих шума не целесообразно (гравировальные машины, резка воска и модельного пластика).

Шпиндель с водяным охлаждением:

Достоинства:

- При сравнимой мощности по сравнению с воздушными, имеют ощутимо меньшую стоимость

- Более компактные размеры шпинделя

- Для шпинделя с водяным охлаждением характерна достаточно бесшумная работа, при условии, что фреза сама не производит сильного шума. Это свойство позволяет создать станок, который можно эксплуатировать в не специализированных производственных помещениях.

- Цилиндрическая форма шпинделя и крепление хомутом позволяет легко регулировать высоту шпинделя, и расширить возможности станка при работе с длинными фрезами и высокими заготовками.

Недостатки:

- Главным недостатком шпинделя с водяным охлаждением является все навесное дополнительное оборудование для охлаждения: трубки, радиатор, вентилятор, насос и расширительный бачок. Хотя все эти компоненты и нельзя назвать дорогостоящими, однако их размещение на станке и обслуживание требует временных ресурсов.

- У шпинделя с водяным охлаждением есть опасность коррозии внутри охлаждающей рубашки, что может вызвать попадание охлаждающей жидкости внутрь обмоток с последующим полным выходом из строя.

Важные замечания при эксплуатации шпинделей:

Для шпинделей с воздушным охлаждением:

- старайтесь не давать шпинделю работать на низких оборотах, это может вызвать его перегрев и выход из строя

- следите за состоянием каналов охлаждения, и за тем, чтобы они были свободны для воздуха, протекающего через них, а также, чтобы входное отверстие было свободно от посторонних предметов.

- не рекомендуется применять шпиндели с воздушным охлаждением в среде, содержащую водяную или масляную взвесь.

Для шпинделей с водяным охлаждением:

- если вы хотите чтобы шпиндель прослужил долго, и не возникло проблем с его корпусом и обмотками из-за коррозии, ни в коем случае не используйте обыкновенную воду для охлаждения шпинделя. Мы рекомендуем оснащать шпиндель полностью замкнутой системой охлаждения, заправленной специальной жидкостью. Этой жидкостью могут служить любые составы, которые применяются для систем охлаждения автомобилей. Допускается разбавлять эти жидкости чистой дистиллированной водой, так как опасность замерзания всей системы отсутствует. Смысл применения именно охлаждающих жидкостей, заключается в их антикоррозийных свойствах.

- часто встречаются случаи эксплуатации шпинделя без системы охлаждения, из-за того что питание насоса сделано независимо от питания шпинделя, и оператор может забыть его включить. Мы рекомендуем подсоединить насос так, чтобы он автоматически включался при работе станка и шпинделя.

- используйте подходящий насос или помпу для прокачки охлаждающей жидкости. Частой ошибкой является применение насоса, который не рассчитан на длительную непрерывную работу или насоса с негерметичными электрическими соединениями, например некоторых моделей топливных насосов.

- для укладки линий охлаждающей системы в гибкие кабель-каналы, используйте трубки достаточной жесткости, чтобы избежать их перегибов при работе машины. Также некоторые виды трубок могут сильно терять свою форму уже при температурах выше 40°С, поэтому их применять также не рекомендуется.

Под фразой «шпиндель для фрезерного станка с ЧПУ» обычно принято подразумевать двигатель, с установленным на него цанговым самозажимным патроном (как на ручной фрезерной машинке), который служит для фиксации режущего инструмента, такого как фреза, точильный камень, сверло и т.д, и передачи ему вращательного движения с большой скоростью.

Классификация

Их можно разбить на 2 небольших группы – это домашние и промышленные:

- К домашним относятся различные бормашины, маленькие бытовые фрезеры или дрели.

- К промышленным же относят двигателя, рассчитанные выдерживать высокие нагрузки в процессе работы, имеющие керамические подшипники и, зачастую оснащенные сложной системой жидкостного или воздушного охлаждения и системой подачи смазки непосредственно на участки с большим уровнем трения и нагрева.

При использовании в домашнем станке ЧПУ дрели в роли шпинделя, необходимо понимать, что ее подшипники не рассчитаны на высокую боковую нагрузку и очень быстро начнут «выть», что может привести к высокому нагреву обмоток, уменьшению мощности на валу, и в последствии такой шпиндель просто сгорит.

В данном случае охлаждение не поможет, и необходимо дорабатывать саму дрель, а именно: заменить шариковый подшипник вала на роликовый (желательно с керамическими роликами), жестко зафиксировать его в корпусе и позаботится о постоянном наличии смазки в нем.

Особенности шпинделя зависимо от вида

В основном, во время работы фрезерных станков, все нагрузки перпендикулярны оси шпинделя, а параллельные нагрузки появляются только в момент врезки в тело заготовки. Именно поэтому, необходимо выбирать двигатель, который сможет выдерживать такие нагрузки на протяжении большого периода времени, поскольку работа фрезерных станков может быть непрерывной в течении суток и даже более.

Шпиндели, предназначенные для промышленных целей, не нуждаются в постоянной чистке и смазке подшипников на всем сроке эксплуатации, но, если вы начинаете замечать посторонние звуки в его работе на холостом ходу, лучше все же разобрать корпус двигателя, выдуть изнутри сжатым воздухом все загрязнения (если таковые присутствуют) и хорошо смазать подшипник специальной смазкой, не теряющей своих свойств при высоких температурах.

Помимо всего, промышленный шпиндель оснащен качественным цанговым патроном, имеющим минимальное биение при работе, обеспечивая необходимую точность обработки, минимальную разницу между фактическим и реальным размером фрезы и позволяющий зажимать фрезы с обычным цилиндрическим хвостовиком.

Цанговые зажимы

В основном, самыми распространенными являются цанги типа ER11 и ER16, в которую становится сверло или фреза с диаметром хвостовой части от 2.5 до 3.2 мм, даже если она сделана конусом. Также существуют и патроны, рассчитанные под больший диаметр инструмента, но они используются при грубой обработке металла или фрезеровке по стали и имеют отверстие под зажим инструмента 6 и более миллиметров.

Почему нельзя установить ее на мой домашний станок с ЧПУ, спросите вы?

Если зажать фрезу диаметром 2 мм с диаметром хвостовика 3.2 мм в цанговый патрон, то при обработке вы практически не заметите разницы, но, если установить на любительский станок фрезу, диаметром 10 мм и хвостовиком 3.2 мм, то легко можно деформировать направляющие, поскольку нагрузка на них в таком случае возрастает в разы. В станке все детали должны идеально сочетаться друг с другом, в противном случае с ним будет больше проблем, чем качественной работы. Поэтому рекомендуем вам остановить свой выбор на цанге EP-13, ее вполне хватает для небольших объемов работ и к ней подходит практически любой рабочий инструмент, применяющийся в обработке различных материалов.

Мощность шпинделя

При выборе мощности шпинделя необходимо руководствоваться золотым правилом – чем больше, тем лучше. Основные правила при выборе мощности:

- Если планируется использование фрезерных станков только для сверловки или гравировки небольших деталей, то будет вполне достаточно шпинделя, мощностью до 600 ватт.

- Для фрезеровки твердых пород древесины и металла нужно рассматривать уже двигателя мощностью от 600 до 1400 ватт.

- В случае, если планируется дальнейшая модернизация станка (бывают станки с двумя шпинделями и более) или нужен большой запас по мощности, необходимо смотреть в сторону шпинделей, имеющих мощность свыше 1.6 кВт, они позволят производить обработку практически любых материалов, а качество работы будет зависеть только от надежности механической части станков с ЧПУ.

Способы фрезеровки

Уточним некоторые тонкости. Фрезеровать можно двумя способами, либо с быстрой подачей и медленным вращением фрезы, либо с медленной подачей, но с высокой скоростью вращения фрезы. Первый способ называется скоростным, а второй – силовым.

В промышленности обычно используется силовое фрезерование для того, чтобы максимально быстро выбрать лишний материал из заготовки. Перед этим необходимо изучить описание и паспортные данные определенной фрезы и внести в станок нужные режимы резания конкретно для нее, а именно: скорость вращения, заглубления и подачи. Таким образом, можно использовать фрезу, получая от нее максимальную производительность, не перегружая ее.

Если механическая часть вашего станка не позволяет получить хорошее усилие и начинает деформироваться, то лучше не экспериментировать, а использовать второй способ фрезерования – скоростной, развив максимальную скорость вращения фрезы и установив минимальную скорость подачи.

Критерии выбора шпинделей

Проанализировав вышесказанное, необходимо определиться что нам важнее, скорость шпинделя или его мощность. Покупая качественный и дорогой шпиндель, можно не задаваться таким вопросом, ведь большинство из них имеют достаточно высокую мощность и высокую скорость вращения одновременно.

По максимуму такие шпиндели практически не используют, а нагружают их на 60-80% всей мощности и используют до 90% от максимальной скорости, что несомненно является большим преимуществом, так как в таких условиях шпиндель для фрезерного ЧПУ станка не перегреется и не будет работать на износ. Высокая скорость вращения (18000-20000 об/мин) практически не используется по той причине, что при обработке на таких скоростях инструмент и заготовка начинает греться и подгорать, испортив всю работу.

Отдельно стоит рассмотреть шпиндели, питаемые от трехфазной сети. Они подключаются пятью проводами, три из которых – линейные, один нулевой и один для заземления. К бытовой сети их не получится подключить без доработок.

Раньше для таких целей использовали пусковые конденсаторы, которые, по законам электротехники, изменяли угол фазы и искусственно создавали 3 фазы из одной. Но фрезерный станок с ЧПУ для такого способа вряд ли будет актуален, поскольку в таком случае теряется возможность регулирования скорости вращения шпинделей. Поэтому в наше время используются электронные преобразователи частоты (ПЧ), принцип работы которых построен на выпрямлении бытового напряжения и генерации из него 3-фазного с возможностью плавной регулировки частоты.

Преобразователь частоты или частотник, как его называют в народе, имеет множество полезных функций, среди которых можно выделить: контроль температуры шпинделей, плавная регулировка скорости их вращения, и самой полезной функцией является то, что он может быть подключен к блоку управления фрезерных станков и программное обеспечение будет автоматически устанавливать необходимую скорость вращения инструмента. Помимо этого, частотник дает возможность плавного запуска и торможения шпинделей, что значительно увеличивает срок их работы.

Охлаждение

Как уже было сказано выше, шпиндели могут быть оборудованы как воздушным, так и жидкостным охлаждением. Воздушное представляет собой обычную крыльчатку, закрепленную на валу двигателя и обдувающую его обмотки.

Большим недостатком такого типа охлаждения является тот факт, что крыльчатка не только нагнетает воздух на горячий мотор, но еще и засасывает в его корпус стружку, пыль и все то, что вырезает фреза из заготовки. Также при обработке на низких скоростях воздушное охлаждение малоэффективно, поскольку напрямую зависит от скорости вращения вала шпинделя.

Система водяного охлаждения не имеет такого недостатка, но при ее использовании необходимо отдельное место для резервуара с охлаждающей жидкостью и правильная фиксация трубок с ней на корпусе фрезерных станков, что сильно усложняет конструкцию, если это фрезерный двухшпиндельный станок.

Она гораздо эффективнее системы воздушного охлаждения, поскольку скорость тока жидкости через шпиндель все время одинакова благодаря использованию специальной помпы. Основным условием, которое необходимо соблюдать, имея шпиндель с водяным охлаждением – это то, что нельзя включать двигатель, не включив помпу, поскольку в таком случае он вовсе не будет охлаждаться, очень быстро перегреется и, как следствие, сгорит.

Фрезерные станки осуществляют контактную механическую обработку резанием. Под действием сил резания острый клин инструмента (фрезы) отделяет частицы материала с образованием новой — обработанной — поверхности заготовки. Для преодоления межмолекулярного притяжения и отделения частиц материала необходимо приложить достаточно высокую энергию. Её генерирует шпиндель — главный силовой элемент фрезерного станка. Он предназначен для крепления режущего инструмента, передаче ему крутящего момента, а также перемещения над заготовкой в соответствии с программой обработки (маршрутом движения фрезы).

Конструктивно, шпиндель фрезерного станка представляет собой мощный асинхронный электродвигатель переменного тока. Вал электродвигателя установлен в радиально-упорных подшипниках — для компенсации воздействия осевых нагрузок при вертикальном движении фрезы, а также компенсации нагрузок в горизонтальной плоскости при движении инструмента вдоль маршрута обработки. Торец вала шпинделя имеет конус Морзе для установки цангового патрона. Последний служит для закрепления фрезы, предварительно установленной в цангу соответствующего диаметра.

Все узлы шпинделя объединены в едином неразборном корпусе со встроенной системой охлаждения. Для агрегатов небольшой мощности (до 500 Вт) в основном применятся система воздушного охлаждения. Более мощные шпинделя (от 1 кВт и выше) оснащены системой водяного охлаждения.

Жидкостная система охлаждения шпинделя

Любая жидкость (особенно вода) обладает гораздо большей теплоёмкостью, чем воздух. Поэтому для мощных шпинделей, нуждающихся в интенсивном теплоотводе, применяется жидкостная система охлаждения. Её конструкция представляет собой специальную «рубашку» (полости внутри корпуса шпинделя для прохождения жидкости), куда под давлением подаётся теплоноситель. Базовой охлаждающей жидкостью является вода, однако для предотвращения коррозии может использоваться тосол или иные смеси (см. ниже).

Наибольший нагрев при работе шпинделя испытывает обмотка асинхронного электродвигателя и подшипники вала. Именно их «обнимает» рубашка охлаждения — избытки тепла поглощаются циркулирующей жидкостью. Для подвода/отвода жидкости корпус шпинделя оснащён специальными штуцерами (по этому признаку легко отличить шпиндели с водяным охлаждением от «воздушных»). Штуцеры соединяется гибкими шлангами с жидкостным насосом и теплообменником. Ещё одним компонентом системы является ёмкость для хранения запаса жидкости. В некоторых системах охлаждения ёмкость также может играть роль теплообменника.

Конструктивные схемы теплообменников

Нормальным температурным режимом работы фрезерного станка с ЧПУ является нагрев шпинделя не выше 50 °С (на ощупь шпиндель должен быть горячим, но не обжигающим). В случае чрезмерного нагрева шпинделя (особенно при продолжительном фрезеровании на форсированных режимах), интенсивность теплообмена системы охлаждения приходится увеличивать.

Как отмечалось выше, простейшим теплообменником может являться ёмкость для хранения жидкости. Металлические стенки ёмкости достаточно хорошо рассеивают тепло нагретой воды. А в случае необходимости, эффективность такого пассивного радиатора можно повысить, обеспечив надёжный контакт металлической ёмкости с металлической же рамой фрезерного станка. Массивная рама обеспечит отличное рассеивание тепла нагретой жидкости, сливающейся из шпинделя в ёмкость.

Другой вариант теплообменника — трубчатый змеевик-радиатор от бытового холодильника. Для интенсификации теплоотвода змеевик также можно закрепить на металлической раме станка. Хорошим примером эффективной системы является конструкция, где в качестве теплообменника используется радиатор отопителя от автомобиля ВАЗ-2106. К нему следует приобрести электровентилятор подходящего диаметра (рассчитанный на питание от сети переменного тока, напряжением 220 В). Жидкостным насосом в такой системе будет являться аквариумная «помпа» (также рассчитанная на 220 В). Все компоненты системы охлаждения собираются в едином корпусе, обеспечивающем надёжное крепление агрегатов. Важным требованием к системе является её герметичность, поэтому монтаж компонентов и всех соединений нужно проводить очень тщательно.

Готовые решения

Хорошим вариантом организации системы охлаждения является использование готовых решений из смежных областей. Например, для фрезерных станков с относительно маломощными шпинделями (до 1 кВт) может применяться система охлаждения микропроцессора ПК. Такая система уже укомплектована жидкостным насосом (помпой), бачком для охлаждающей жидкости, радиатором со встроенным вентилятором и всем соединительными шлангами.

Ещё более эффективным средством будет использование специального чиллера для систем охлаждения лазерных станков. Чиллер представляет собой единый агрегат, содержащий трубчатый радиатор, вентиляторы обдува, электронные терморегуляторы и ёмкость для жидкости. Чиллер обладает высокой производительностью и позволяет гибко регулировать температуру охлаждающей жидкости. К единственному недостатку перечисленных систем можно отнести их высокую стоимость (по сравнению с самодельными решениями).

Виды охлаждающих жидкостей

Самой простой (и в большинстве случаев рекомендуемой производителями станков) доступной и дешёвой охлаждающей жидкостью является вода. Для исключения отложения осадка внутри каналов рубашки охлаждения шпинделя следует применять дистиллированную воду. Однако следует учитывать, что со временем в воде размножаются бактерии, и в системе охлаждения образуется слизь (в том числе и внутри шпинделя). В результате значительно снижается теплоотвод. Кроме того, даже дистиллированная вода вызывает коррозию металлических элементов шпинделя.

Для одновременной борьбы с коррозией и с микроорганизмами следует в качестве охлаждающей жидкости применять тосол (водный раствор этиленгликоля). При использовании герметичной системы охлаждения, испарение жидкости практически исключено, поэтому расходы на долив/замену тосола не потребуется. В принципе, можно использовать автомобильный антифриз (то же тосол, но с пакетом специальных присадок), но фирменная смесь будет дороже простого раствора этиленгликоля (спирта) в воде. Кроме того, ряд присадок фирменного антифриза образуют белёсый налёт на трубопроводах, что также снижает теплоотвод и затрудняет циркуляцию жидкости в системе охлаждения.

Следует помнить, что этиленгликоль является сильнейшим ядом! При эксплуатации системы охлаждения, заправленной тосолом или антифризом, необходимо соблюдать крайнюю осторожность!

Китайские шпиндели жидкостного охлаждения предполагают пропускание жидкого теплоносителя с целью охлаждения подшипников и обмоток. Внешне такие шпиндели отличаются наличием штуцеров для подключения шлангов. Шланги должны соединять шпиндель с помпой и теплообменником.

В интернете можно найти описание самых разных систем охлаждения шпиделя. В самой простой из них в качестве теплообменника применен трубчатый радиатор от старого холодильника (такие радиаторы монтируются на тыльную сторону холодильников). Есть варианты, когда теплоноситель-вода просто подается в пластиковую емкость с открытым верхом (проще говоря таз). Открытый верх необходим для лучшей теплоотдачи т.к. пластик несколько ухудшает теплообмен воды с окружающим воздухом.

В этой статье будут предложены более серьезные варианты систем охлаждения. Изложение разбито на следующие темы:

- Вода,тосол или антифриз - что применить?

Применение готовой жидкостной системы для охлаждения процессоров ПК

Самым простым решением для шпинделей мощностью до 1 кВт может быть применение готовой системы для охлаждения процессоров ПК. Следует иметь ввиду, что такая система недешевая, стоит порядка $200. Но при этом в комплекте у вас уже будут смонтированные помпа с расширительным бачком и радиатор с охлаждающим вентилятором.

А вот имеющегося в комплекте теплоносителя на основе этиленгликоля (практически антифриз) скорее всего не хватит, т.к. у системы охлаждения шпинделя объем больше. Значит антифриз придется докупить. И остается только добавить блок питания постоянного тока на 12 вольт (можно нестабилизированный). Можно использовать старый компьютерный или любой трансформаторный с подходящей мощностью.

Теперь нужно смонтировать все модули в подходящем корпусе (или самодельном, фанерном), объединить систему шлангами, заполнить ее антифризом и выгнать из нее воздух.

Обязательно надо помнить, что такая система снабжена небольшим радиатором и слабой помпой. Их мощности может не хватить для охлаждения шпинделя. При этом имеет значение степень нагрузки на шпиндель. Т.е., если шпиндель постоянно работает с большими фрезами, на больших оборотах, со съемом большого количества материала за один проход, да еще если материал заготовки - это металл, да еще и сталь. В таких случаях лучше предусмотреть систему охлаждения шпинделя помощнее (см. ниже).

Система охлаждения на основе аквариумной помпы и радиатора отопителя автомобиля ВАЗ-2106

Следующий вариант системы охлаждения требует меньших капиталовложений, но больших времезатрат на монтаж.

В качестве радиатора применен радиатор отопителя автомобиля ВАЗ-2106 (см. фото ниже). Его можно приобрести практически в любом автомагазине. К радиатору следует купить вентилятор подходящего размера на 220 вольт. Стоимость радиатора и вентилятора ориентировочно составит около $40 (~1200 руб.).

В качестве помпы подойдет аквариумная помпа. Такие можно приобрести в зоомагазинах. На фото ниже представлены два варианта помп. Стоимость помпы может составить $50-$100 (до 3000 руб).

На фото видно, что напряжение питания помпы 220 вольт. Поэтому следует соблюдать осторожность при монтаже, чтобы обеспечить безопасность и самого монтажа, и дальнейшей эксплуатации системы охлаждения.

Когда все основные компоненты приобретены, можно приступать к их установке в единый корпус. Корпус можно изготовить из фанеры (см. фото ниже) или приобрести подходящий готовый.

В данном решении радиатор крепится с помощью кусков оцинкованного профиля для монтажа гипсокартона. Ширина профиля как раз подходит под толщину радиатора. Помпа погружена в расширительную емкость.

Очень желательно, чтобы система охлаждения была герметичной, чтобы исключить возможность испарения антифриза. Причина этого - вредность этиленгиколя, на основе которого изготавливается антифриз.

Для решения этой проблемы проще всего поместить помпу в емкость с широким горлышком и герметично закрываемой крышкой, а радиатор с венлилятором вынести в отдельный корпус (см. фото ниже).

Может оказаться так, что штатные штуцеры шпинделя не подходят для имеющегося шланга. В этом случае вполне реально изготовить свои штуцеры нужного размера аналогично фото ниже. Хомуты крепления шлангов условно не показаны, но они необходимы для их надежной фиксации.

Резюме

Такая система охлаждения обкатана в реальных условиях в паре с шпинделем ЕТ80-2,2кВт от компанииЕТ. Режимы обработки при этом достаточно жесткие: максимальный диаметр фрез - 6 мм, обрабатываемый материал - высокопрочные алюминиевые сплавы, обороты - вплоть до максимальных (24000 об/мин). Максимальная температура никогда не достигала 50°С. После выполнения управляющей программы в течение 10-20 часов рукой можно ощутить тепло в зоне нижних подшипников. При этом вокруг станка температура стабилизирована около 20°С.

Вода, тосол или антифриз?

В качестве теплоносителя в системе охлаждения шпинделя дешевле всего применить воду. Это должна быть дистиллированная вода, чтобы исключить выпадение осадков в каналах системы. При этом надо иметь ввиду, что спустя некоторое время в воде развиваются микроорганизмы и на стенках системы охлаждения появляется слизь, а вода начинает вонять. Понятно, что такая слизь появляется и внутри шпинделя, из-за чего ухудшается теплоотвод. Применение бактерицидных добавок требует проверки: не появится ли от них на стенках шпинделя осадок или ржавчина. Кроме того, применение воды само по себе может вызвать коррозию внутри шпинделя.

В связи со сказанным более разумным может стать применение тосола. Это не так дорого, как применение антифриза, но и имеет свои особенности. Дело в том, что некачественный тосол оставляет белые высолы на трубопроводах, что также ухудшает теплоотвод и проходимость каналов.

Почти идеальным для системы охлаждения шпинделя является применение антифриза. В этом случае есть только два недостатка: дороговизна и вредность этиленгликоля, на основе которого делается антифриз.

Впрочем дороговизна антифриза весьма условна, т.к. антифриз приобретается один раз на весь период эксплуатации, ведь он не изнашивается.

А применение герметичной системы охлаждения обеспечивает отсутствие испарения антифриза в воздух и эти решается вопрос его вредности.

Использование температуры охлаждения шпинделя как инструмент для компенсации тепловой деформации станка

Компенсация температурных ошибок станков представляет собой относительно сложную задачу в настоящее время. Пользователи станков имеют очень высокие ожидания относительно качества обработки изделий, поэтому необходимо использовать все средства для улучшения точности обработки существующих машин. В статье рассматривается новый подход, который сочетает в себе стандартное измерение температуры станка и новое измерение температуры охлаждающей жидкости шпинделя. Затем с помощью уравнения полиномиальной регрессии произведем расчет компенсационной коррекции положения инструмента. Этот расчет не перегружает систему управления машины, так что дополнительно никаких внешних аппаратных средств или компьютеров не требуется. Подвод охлаждающей жидкости повышает точность станков во время многочасовой работы.

Ключевые слова: станкостроение, температурная компенсация.

- Введение

С точки зрения измерения температуры, станки могут быть разделены на две группы. Первая группа состоит из так называемых интеллектуальных машин, в которых все необходимые датчики имплантируются непосредственно в машину на стадии производства. Шпиндель станка со встроенными датчиками температуры подшипников, обмотки моторов и т.д., является типичным представителем этой группы. Такие станки могут решать проблемы деформации ипользованием мехатронных методов. К сожалению, эти машины пока еще не очень распространены. Кроме того, они относительно дороги в производстве. Ко второй группе относятся обычные станки, которые имеют ограниченное число встроенных датчиков (около пяти). Эти датчики специально устанавливаются на раму станка. Шпинделя, как правило, не контролируются. Машины этого типа являются наиболее распространенными в настоящее время.

Обычные станки могут быть дооснащены дополнительными датчиками. Однако размещение датчиков может быть крайне проблематично. Проблемы могут быть следующими:

- Датчик не может быть помещен непосредственно в источник тепла;

- Датчик не может быть установлен необходимым образом из-за особенностей структуры станка, или размещенного на нем оборудования;

- Датчик слишком большой для размещения на выбранном для измерения месте;

- Датчик не может быть заглублен в металл;

- Поверхность контакта между датчиком и корпусом недостаточна.

Пример монтажа датчиков показан на рис. 1.

Эти проблемы термического анализа хорошо наблюдаются в шпинделе. Как уже упоминалось, для этого невозможно разобрать шпиндель. Кроме того, шпиндель не предназначен для установки дополнительных элементов, благодаря своей очень сложной внутренней конструкции. В настоящее время наиболее широко применяется вариант, размещения необходимых датчиков на поворотной шпиндельной голове, так близко, как шпиндель может позволить. Другим вариантом является размещение датчиков на рубашку охлаждения шпинделя.

С точки зрения тепла образования тепла на станке, шпиндель является основным его источником, и его тепловая деформация — главная причина общей деформации станка. Этот эффект умножается, когда используется электрошпиндель с интегрированными обмотками. Повышенная деформация этого типа шпинделя вызвана типовой механической схемой размещения группы передних и задних подшипников и обмотки электродвигателя.

Эти три части шпинделя составляют основной источник тепла, но тепло передается также и в других местах шпинделя(смазочных и охлаждающих контурах, в установочной гильзе шпинделя и т.д.). Если датчики расположены на внешней поверхности установочной гильзы шпинделя, имеется относительно большая задержка по времени передачи тепла на выходе от источника тепла до температурных датчиков.. Эта задержка может отменить температурную компенсацию деформации станка. Датчики не реагируют, когда шпиндель (а также рама станка) уже деформированы от тепла. Точность резки ниже, чем ожидается. Усилия, чтобы устранить этот негативный эффект и есть основная проблема для инженеров и рабочих на станках. Новый подход к проблема заключается в использовании охлаждающей жидкости шпиндель в качестве носителя информацию о тепловом состоянии внутри шпинделя

Рис. 1: Пример датчика, установленного на шпинделе

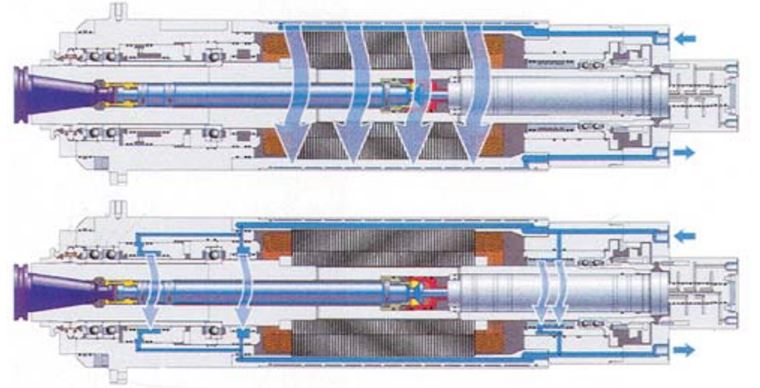

Рис. 2: Контуры охлаждения шпинделя

- Использование охлаждающей жидкости шпинделя.

Наша задача найти способ получения информации о внутреннем тепловом поведении шпинделя путем измерения температуры снаружи шпинделя. Единственным вариантом является использование охлаждающей жидкости шпинделя. Эта жидкость течет вокруг групп подшипников и вокруг обмотки электромотора (Рис. 2.). Таким образом отводится образовавшееся тепло от компонентов шпинделя. Если датчик температуры размещен в жидкости в рубашке охлаждения на выходе из шпинделя, он может определять условия внутри шпинделя. Преимущество этого измерения в скорости с которой жидкость передает информацию о температуре от подшипников к датчику. Это время передачи тепла короче времени, затраченного на прохождение тепла через массу материала, от подшипников к внешней поверхности шпинделя, где датчики стандартно размещены. Наши эксперименты доказывают, что реакция датчика на изменение температуры происходит гораздо быстрее (в случае жидкостного охлаждения шпинделя), чем других датчиков, установленных на раме станка.

Результаты приведены ниже ниже.

- Мониторинг температурного поведения станка

Эксперименты, направленные на проверку нашей гипотезы были выполнены на 3-осевом обрабатывающем центре, оборудованном мотор-шпинделем DMU и линейными двигателями во всех тре осях. Этот станок имеет компоновку типа С, с самым распространенным типом рамы. Цель нашего проекта заключается в устранении тепловой деформации вертикальной оси Z., вызванный шпинделем. В целом деформацию станка контролировали в месте нахождения инструмента в направлении оси Z. Станок неоднократно нагревался вращением шпинделя. Анализ начался с холодного состояния, после этого станок был выключен за 48 часа до эксперимента. Таким образом, станок довели до комнатной температуры.

Затем станок был запущен, и шпиндель приводился в движение с постоянной скоростью вращения 7500 оборотов в минуту (50% Nmax).

Рис. 3: Температурное поведение MCFV 5050LN

Рис. 3. показывает, что тест проводился в течение приблизительно 10 часов. Этого достаточно, чтобы показать направление потока и количество тепла, протекающего от шпинделя к раме станка. Деформации этого типа тепловой нагрузки в Z направлении показаны на рис. 4. Первоначальная очень быстрая фаза нагрева вызвана самим шпиндель. Средняя фаза, между«50 мин» и «150 минут» представляет собой смесь влияний деформации шпинделя и колонны станка. На последнем этапе от «150 минут» деформация создается только на колонне.

Другая проблема в реализации компенсационного механизма для станка является ее стоимость.

Рис. 4: Деформации оси Z от нагрева шпинделя

Необходимо предложить решения, которые стоят недорого, но хорошо функционируют. Стандартным решением является многопрофильный регрессионный анализ. Даже без дополнительного оборудования, система управления станка не будет перегружена.

- Мультикомпенсационная регрессия

Мультикомпенсации регрессия основана на принципе расчета результаты по нескольким входам. Это можно записать в виде уравнения:

Для лучшего обзора полного теплового поведения, машины, множество датчиков, устанавливается на раме станка и на шпинделе. Датчики выбираются для сравнительного анализа с помощью двух параметров:

Первым параметром является зависимость между увеличением деформации и повышением температуры в определенном месте. Вторым параметром является скорость реакции на изменение температуры в измеряемом месте. Предел реакции для этого эксперимента был установлен до 0,5 градуса. Были выбраны четыре датчика. 2 датчика установлены на шпиндель, один на колонне оси Z и на линейном двигателе оси Z. Датчики показаны в таблице 1, и их размещение обозначено на рис. 5. Данные о температуре для расчета правильной компенсации (уравнение 1) поступают в систему управления машины. Результат расчета по формуле 1, рассчитанный в данный момент времени цикла, представляет собой корректирующий сигнал для системы управления станка. Вместо характеристики временной деформации, используется характеристика температурной деформации для мультиноминальной компенсации. Процесс нагрева может меняться во времени, но с физической точки зрения изменение температуры является доминирующим для величины деформации.

Таблица 1: Датчики и время реакции

Рис. 5: Выбранное размещение датчиков

Рис. 6: Первое измерение тепловой деформации

В результате деформации уравнение для Z-оси от вычислений четырех датчиков, имеет следующий вид:

Это уравнение было выведено путем расчета изменения температуры и деформации в процессе первого температурного анализа станка (рис. 6). Расчет был проверен при следующем измерении, с другими начальными условиями. Станок был в различных начальных тепловых состояниях, с различной комнатной температурой. Кроме того, рама станкабыла в полу-теплом состоянии, из-за неполного охлаждения по сравнению с предыдущим рабочим днем. Процесс охлаждения происходил только ночью, что было недостаточно долго, для этого типа машины. Тепловую нагрузку шпиндель выдавал такую же, как в первом анализе.

- Результаты компенсации

Остаточная деформация после компенсации показано на Рис. 7. Очевидно, что применяемая компенсация имеет положительное влияние. Улучшение можно увидеть в средней преходной фазе, где воздействия деформации шпинделя и деформации колонны противоположны. Это всегда затрудняет описание этой фазы, так как суперпозиция двух деформаций значительно на это влияет. Кроме этого, во время первого этапа, когда имеют место большие деформации шпинделя, мы может увидеть хорошее качество работы механизма компенсации.

Существует очень быстрый рост в деформации шпинделя. Мультиномиальная компенсация с измерением температуры охлаждающей жидкости шпинделя устраняет этот эффект в более короткие сроки, чем без компенсации.

Принцип расчета полиномиальной регрессии, совместно с небольшим количеством установленных датчиков, ограничивает скорость реакции на неожиданное изменения в поведении машины. Этот эффект можно видеть на рис. 6. во времени около «470 мин». Внезапный отказ системы охлаждения шпинделя вызывает деформацию. Механизм компенсации вступает в действие, но не в достаточной степени. Это связано с датчиками, которые включены в расчет компенсации. Для улучшения этого типа компенсации, для шпинделя необходим специальный мультиномиальный подход.

Рис. 7: остаточная деформация после компенсации

- Заключение

Использование жидкостного охлаждения шпинделя DMG улучшает мультиноминальную регрессию механизма компенсации. Полученная остаточная деформация универсального обрабатывающего центра MCFV 5050LN, на оси Z, лучше, чем при стандартной регрессии. Расчет производился, используя только измерением рамы станка. Деформации могут быть устранены быстрее в критической первой фазе, так как эти вычисления получены с четырех датчиков: корпуса станка, шпинделя и охлаждающей жидкости. Реакция компенсации недостаточно быстрая для неожиданных событий, когда охлаждение отсутствует.