Определение прочности и модуля упругости при статическом изгибе полимерных материалов

Стерлитамак

Цель работы – изучение упругих деформаций различных материалов.

Приборы и оборудование: установка лабораторная «Модуль Юнга и модуль сдвига ФМ 19», набор разновесов, пластины стальная и бронзовая, штангенциркуль, линейка.

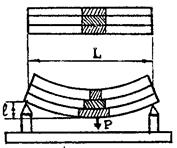

Если прямой упругий стержень обоими концами свободно положить на твердые опоры и нагрузить в середине грузом весом Р , то середина стержня опустится, т. е. стержень согнется (рис. 1).

Рис. 1. Изгиб стержня под нагрузкой

Легко понять, что при таком изгибе верхние слои стержня будут сжиматься, нижние – растягиваться, а некоторый средний слой, который называют нейтральным слоем, сохранит длину и только претерпит искривление. Перемещение d , которое получает середина стержня, называется стрелой прогиба . Стрела прогиба тем больше, чем больше нагрузка, и, кроме того, она должна зависеть от формы и размеров стержня и от его модуля упругости. Для деформаций растяжения и сжатия модуль упругости называется модулем Юнга и численно равен напряжению (т. е. упругой силе, приходящейся на единицу площади поперечного сечения тела), возникающему в образце при увеличении (уменьшении) его длины в два раза.

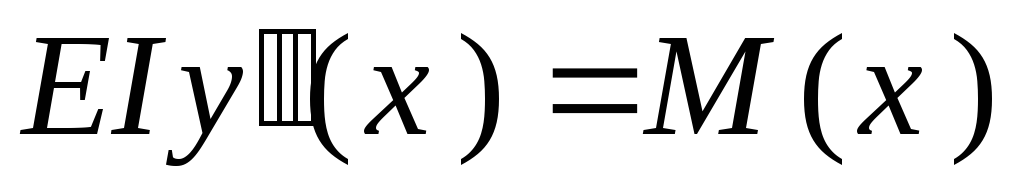

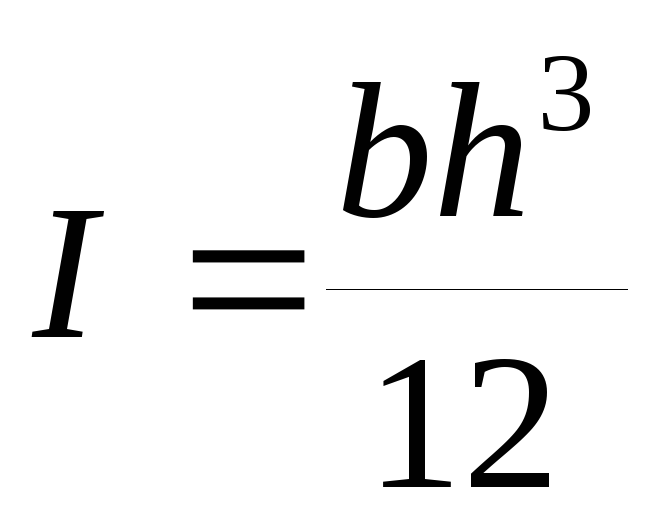

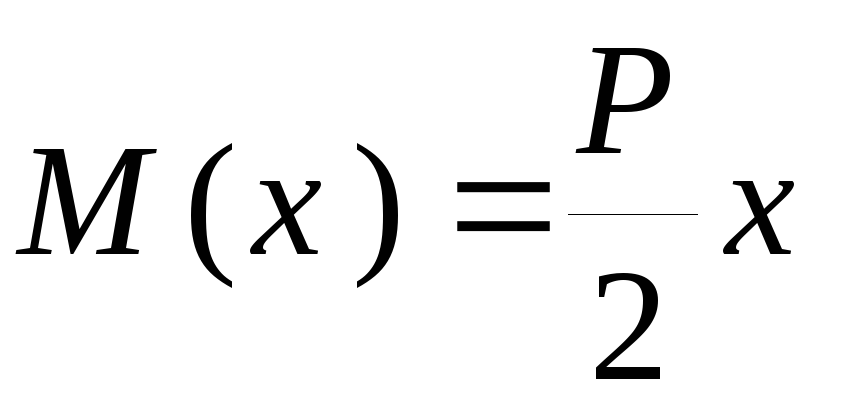

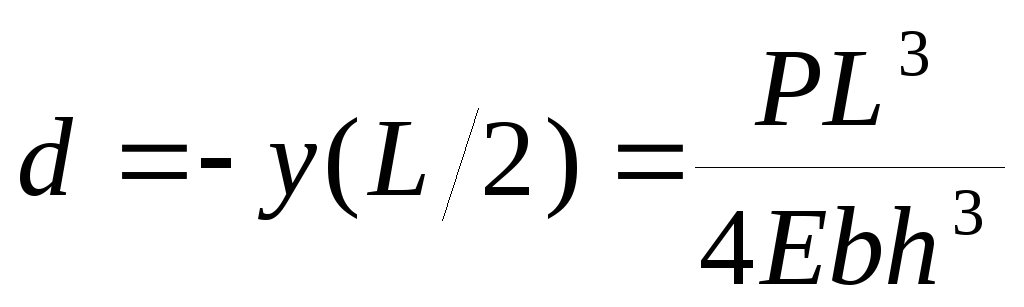

Найдем связь между стрелой прогиба и характеристиками упругого стержня. В данной работе используется пластина прямоугольного сечения размерами L (длина), h (высота), b (ширина). Под воздействием внешней силы пластина искривляется, и ее форма может быть описана функцией y(х) (см. рис. 1). Возникающие в пластине силы упругости пропорциональны кривизне пластины, т. е. второй производной . Условие равновесия имеет вид:

| , | (1) |

где Е – модуль Юнга; – коэффициент, определяемый геометрией пластины; – изгибающий момент.

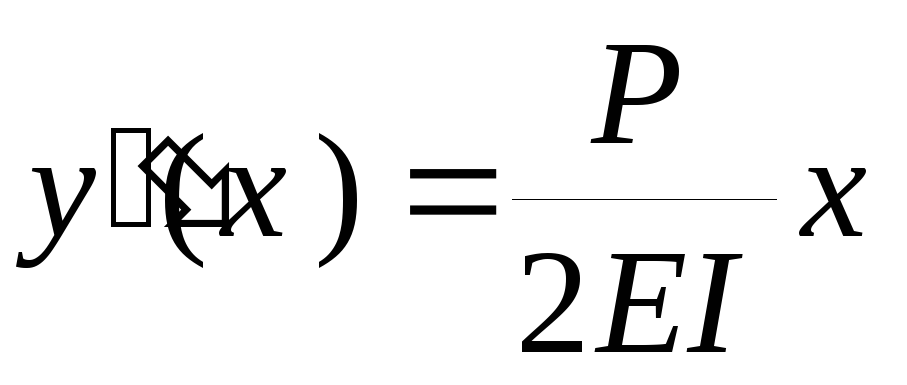

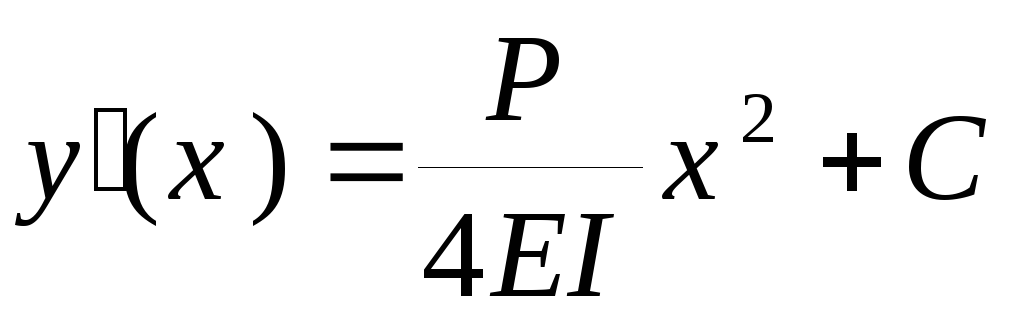

Таким образом, получаем дифференциальное уравнение для формы пластины: ![]() , интегрируя которое, находим: .

, интегрируя которое, находим: .

Постоянную интегрирования С определим из условия равенства нулю наклона пластины в ее центре: , откуда . После второго интегрирования имеем:

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1. Измерить штангенциркулем размеры пластины.

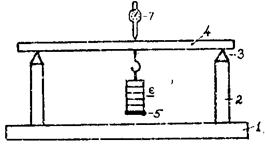

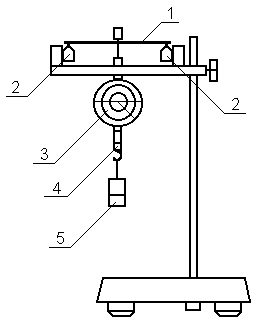

2. Установить одну из исследуемых пластин 1 на призматические опоры 2 (см. рис. 2). Установить часовой индикатор 3 таким образом, чтобы его наконечник коснулся пластины.

Рис. 2. Схема установки

3. Повесить на скобу 4 гирю 5 массой m . По шкале индикатора определить величину прогиба. Для повышения точности повторить измерения 3-4 раза.

4. Повторить задание п. 2, увеличивая массу гири с помощью дополнительных грузов. Всего провести измерения для 3-4 значений m .

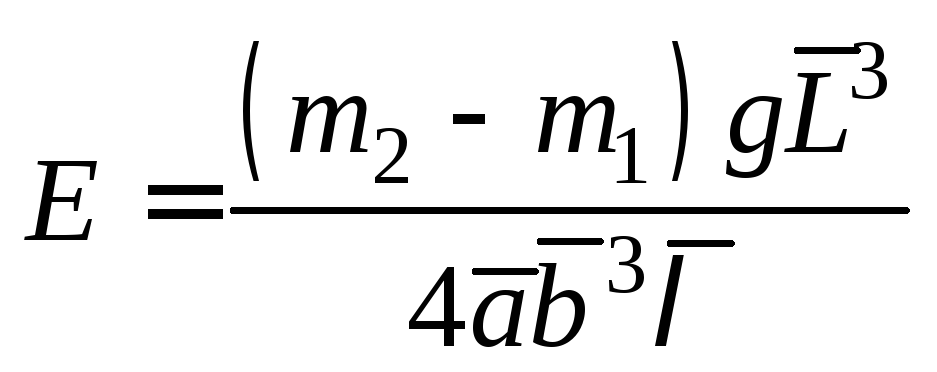

5. Вычислить модуль Юнга исследуемого вещества по формуле (3) при каждой массе гири, затем найти среднее значение.

6. Данные измерений и вычислений внесите в таблицу.

Таблица 1

| № | , м | , м | , м | , кг | , Н | , м | , м | , H/м 2 | , H/м 2 | |

| 1. | ||||||||||

| 2. | ||||||||||

| 3. | ||||||||||

| 1. | ||||||||||

| 2. | ||||||||||

| 3. | ||||||||||

| 1. | ||||||||||

| 2. | ||||||||||

| 3. |

7. Вычислите абсолютную и относительную погрешности измерений. Результаты эксперимента сравните с табличным значением. Аналогичные измерения проведите для стержня из другого материала.

1. Расскажите о явлении деформации. Приведите примеры.

2. Какие виды деформации вы знаете? Чем они отличаются друг от друга?

3. Что называется абсолютной величиной деформации и относительной деформацией для различных видов деформаций?

4. Что называется коэффициентом Пуассона? Его физический смысл?

5. Сформулируйте закон Гука. Связь между какими физическими величинами он дает? Физический смысл коэффициента упругости и модуля упругости?

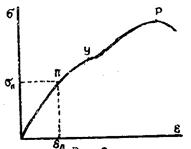

6. Какие деформации называются упругими? Что называется пределом пропорциональности и пределом прочности? Нарисуйте диаграмму напряжений для какого-нибудь вещества и на нем покажите области, соответствующие пределу пропорциональности, пределу упругости, пределу текучести и пределу прочности.

7. Что называется стрелой прогиба? Почему важно знать эту характеристику материала помимо модуля Юнга?

8. Выведите формулу для расчета потенциальной энергии упругодеформированных тел.

9. Нарисуйте петлю упругого гистерезиса и объясните его.

10. Объясните явление деформации с точки зрения строения молекул.

11. Приведите примеры технического применения явления деформации..

1) Трофимова Т.И. Курс физики: учебное пособие для инженерно-технических специальностей вузов - М.: Academia, 2006.

3) Гринкруг М.С., Вакулюк А.А. Лабораторный практикум по физике [Электронный ресурс] - СПб: Лань, 2012.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

ФИЛИАЛ ФГБОУ ВПО «УФИМСКИЙ ГОСУДАРСТВЕННЫЙ АВИАЦИОННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

В ГОРОДЕ СТЕРЛИТАМАКЕ

к лабораторной работе по курсу общей физики

раздел: раздел: «Механика. Механические колебания. Статистическая физика и термодинамика»

ЛАБОРАТОРНАЯ РАБОТА № 7

Одним из методов определения модуля

Юнга является метод изгиба стержня

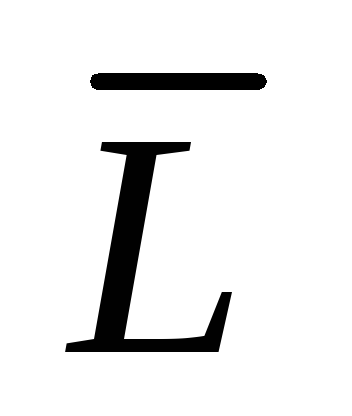

длиной ,

с поперечным сечением прямоугольной

формы, положенного обоими концами на

опорные стальные призмы и нагруженного

в середине внешней силой

,

с поперечным сечением прямоугольной

формы, положенного обоими концами на

опорные стальные призмы и нагруженного

в середине внешней силой (рис. 7.2). При такой деформации верхние

слои стержня растягиваются, нижние

сжимаются, а средний слой, называемый

нейтральным, сохраняет свою длину и

претерпевает искривление.

(рис. 7.2). При такой деформации верхние

слои стержня растягиваются, нижние

сжимаются, а средний слой, называемый

нейтральным, сохраняет свою длину и

претерпевает искривление.

Перемещение

,

которое получает нейтральный слой

стержня, называется стрелой прогиба.

Зная стрелу прогиба,

,

которое получает нейтральный слой

стержня, называется стрелой прогиба.

Зная стрелу прогиба, ,

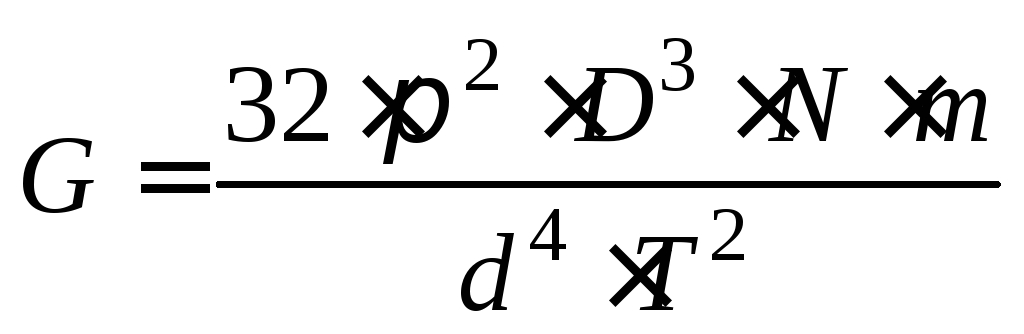

где

,

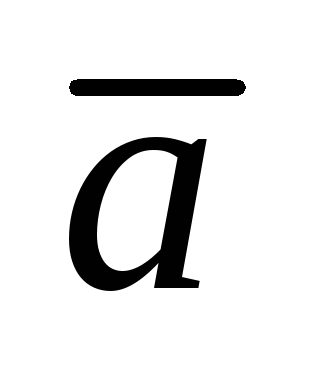

где – ширина,

– ширина, – толщина деформируемого стержня, можно

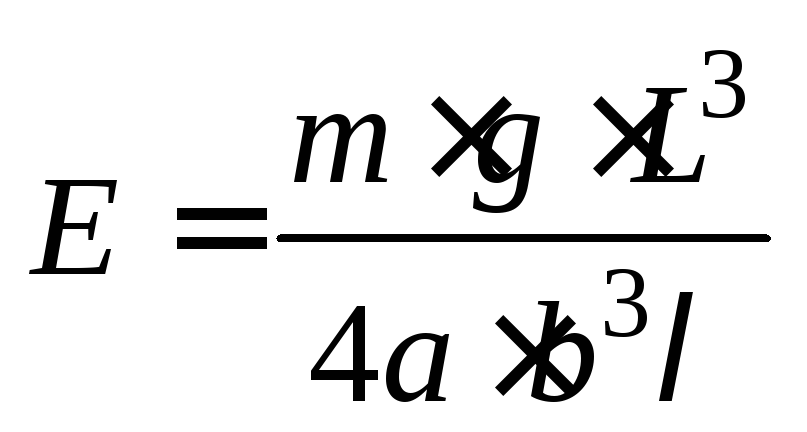

определить модуль Юнга:

– толщина деформируемого стержня, можно

определить модуль Юнга:

(7.6).

(7.6).

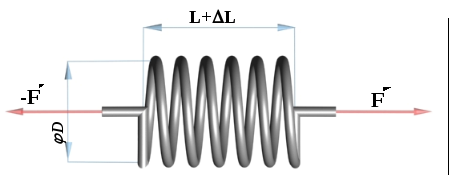

Определение модуля сдвига с помощью пружинного маятника и растяжения пружины

и длиной

и длиной ,

подверженная растяжению до длины

,

подверженная растяжению до длины двумя

равными и противоположно направленными

вдоль ее оси силами

двумя

равными и противоположно направленными

вдоль ее оси силами .

Будем рассматривать пружину, как винтовую

линию с пренебрежимо малым шагом, таким,

что каждый ее виток перпендикулярен

силам, действующим на пружину. Момент

сил, действующий в любом сечении витка

пружины в таком случае является постоянной

величиной, равной

.

Будем рассматривать пружину, как винтовую

линию с пренебрежимо малым шагом, таким,

что каждый ее виток перпендикулярен

силам, действующим на пружину. Момент

сил, действующий в любом сечении витка

пружины в таком случае является постоянной

величиной, равной ,

где

,

где

радиус пружины. Вектор момента сил

направлен по касательной к витку, и

следовательно, вызывает деформацию

чистого кручения витков пружины.

Следствием этой деформации будет

изменение длины пружины, т.е. ее линейная

деформация.

радиус пружины. Вектор момента сил

направлен по касательной к витку, и

следовательно, вызывает деформацию

чистого кручения витков пружины.

Следствием этой деформации будет

изменение длины пружины, т.е. ее линейная

деформация.Для

экспериментального определения жесткости

пружины используют пружинный маятник.

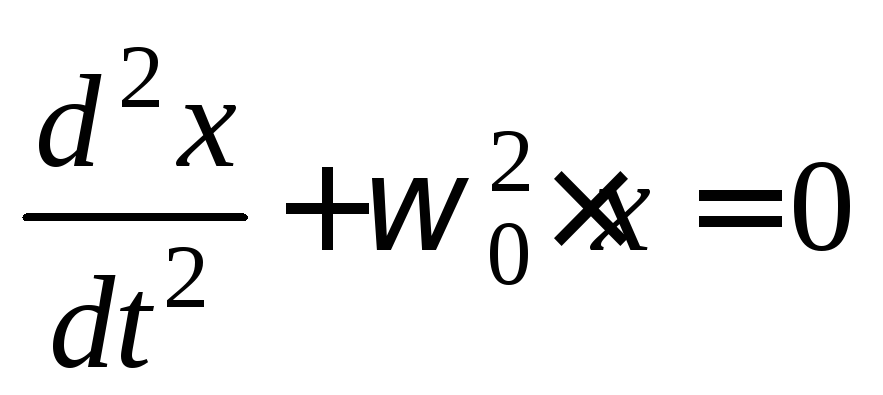

В данной работе изучаются свободные

колебания груза известной массы

,

подвешенного на пружине. Зависимость

отклонения равновесного положения

груза от времени

,

подвешенного на пружине. Зависимость

отклонения равновесного положения

груза от времени подчиняется следующему уравнению

динамики:

подчиняется следующему уравнению

динамики: .

Решение этого уравнения имеет вид:,

где амплитуда

.

Решение этого уравнения имеет вид:,

где амплитуда и начальная фаза

и начальная фаза определяются начальными условиями;

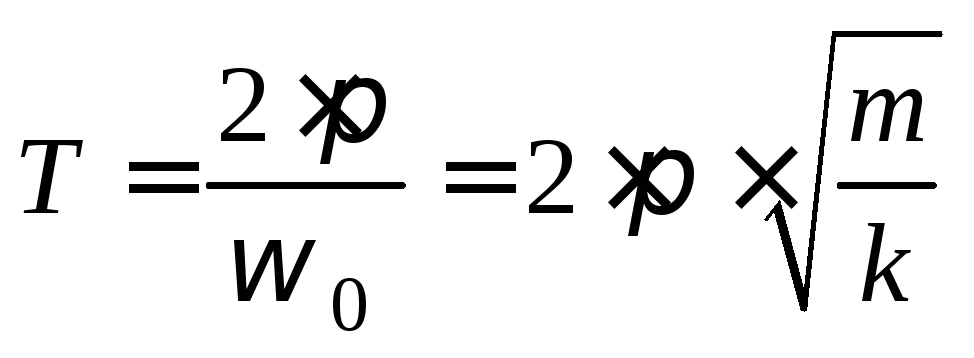

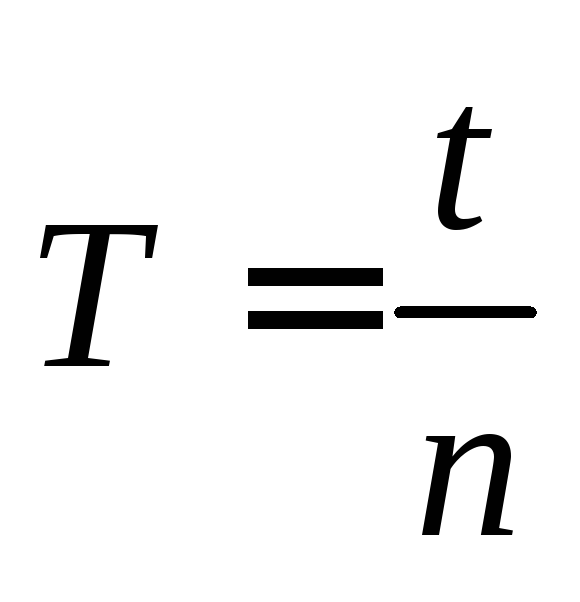

определяются начальными условиями; – угловая частота колебаний, период

которыхТ

равен:

– угловая частота колебаний, период

которыхТ

равен:

,

где

,

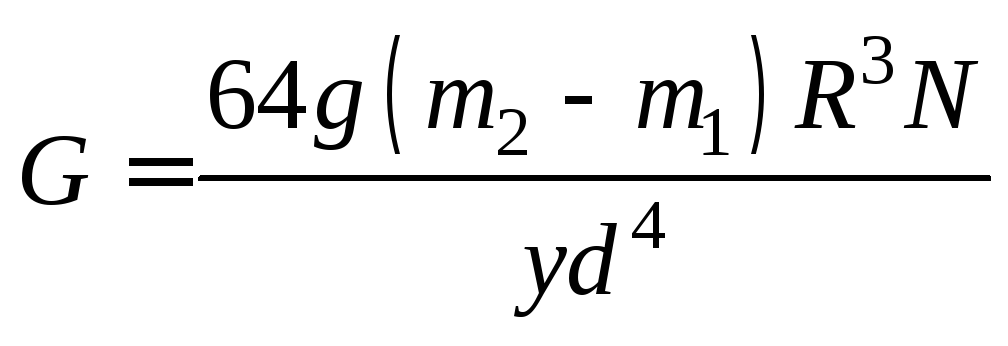

где – жесткость пружины. Зная

– жесткость пружины. Зная ,

можно определить модуль сдвига:

,

можно определить модуль сдвига:

, (7.7)

, (7.7)

где

– диаметр пружины,

– диаметр пружины, – число витков пружины,

– число витков пружины, – масса подвешенного груза,

– масса подвешенного груза, – диаметр проволоки.

– диаметр проволоки.

При

определении модуля сдвига материалов

методом растяжения пружины, необходимо

подвешивать к пружине грузы разной

массы

и

и ,

измеряя соответствующие удлинения

,

измеряя соответствующие удлинения и

и .

Модуль сдвига в этом случае будет

определяться как:

.

Модуль сдвига в этом случае будет

определяться как:

, (7.8)

, (7.8)

где

– радиус пружины,

– радиус пружины, – число витков пружины,

– число витков пружины, – удлинение пружины,

– удлинение пружины, – диаметр проволоки.

– диаметр проволоки.

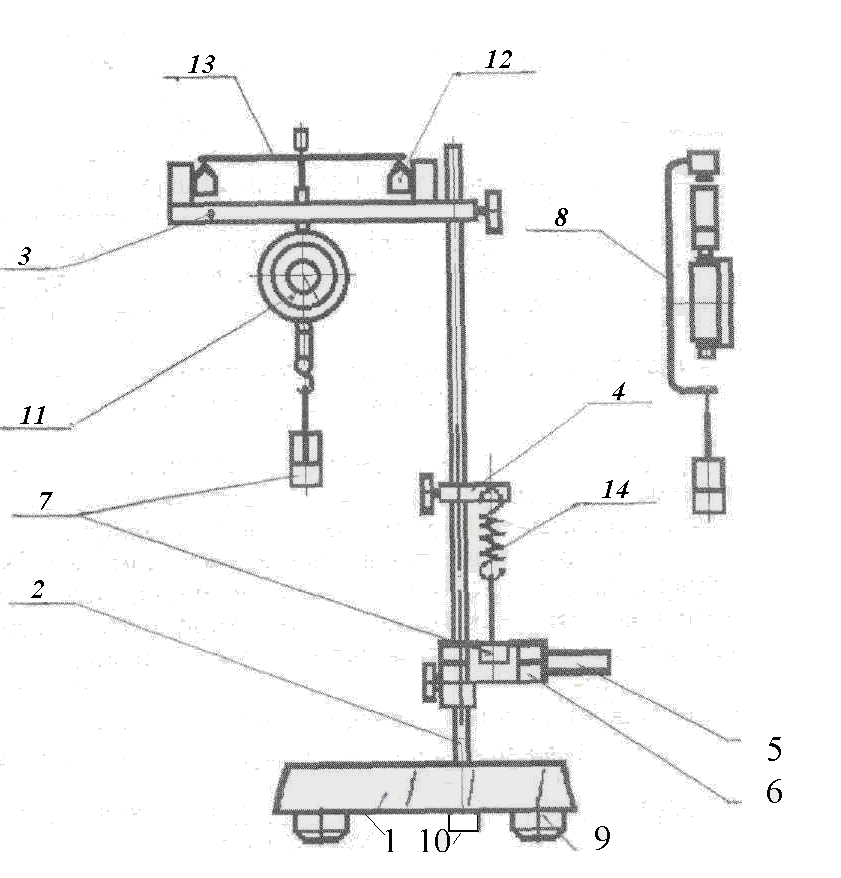

Описание экспериментальной установки

Установка

представлена на рисунке 7.4 и включает

в себя: 1 – основание; 2 – вертикальная

стойка; 3, 4, – кронштейны; 5 – кронштейн

для установки фотодатчика; 6 – фотодатчик;

7 – наборный груз; 8 – устройство

нагружения образца; 9 – регулируемые

опоры; 10 – винт фиксации вертикальной

стойки; набор образцов (пластин); набор

цилиндрических винтовых пружин

растяжения. На кронштейне 3 закреплен

часовой индикатор 11 и две призматические

опоры 12, на которые устанавливается

исследуемый образец 13 (пластина).

Кронштейн 4 имеет узел крепления

вертикально подвешиваемых сменных

пружин 14. Фотодатчик 6 предназначен для

подсчета периодов колебаний груза на

пружине. Устройство 8 представляет собой

скобу с призматической о

Методика эксперимента и обработка результатов

Задание 1 : определение модуля Юнга методом изгиба.

.

.

где

,

, ,

, – средняя длина, ширина, толщина пластины

соответственно;

– средняя длина, ширина, толщина пластины

соответственно; – среднее значение стрелы прогиба.

– среднее значение стрелы прогиба.

Рассчитайте погрешность прямых измерений (ширины, толщины, длины и прогиба пластин) и косвенных измерений (модуля Юнга) для обеих пластин.

Сравните табличные значения модуля Юнга для пружинной стали и бронзы с полученными опытным путем. Сделайте выводы.

Таблица 7.1

|

L , мм |

а , мм |

b , мм |

|

|

средние значения | |||

|

L , мм |

а , мм |

b , мм |

|

|

средние значения | |||

Таблица 7.2

|

|

|

|

|

|

средние значения | |||

|

|

|

|

|

|

средние значения | |||

Таблица 7.3

|

сталь,

|

бронза,

|

|||||

|

|

|

|

|

|

|

|

|

значения | ||||||

Задание 3 : определение модуля сдвига методом растяжения пружины.

Снимите кронштейн с фотодатчиком. Зарисуйте табл.7.4.

Таблица 7.4

|

|

|

|

|

|

средние значения | |||

|

|

|

|

|

|

средние значения | |||

Плотность ДПК (древесно-полимерных композитов) и ее влияние на свойства

Важность плотности (удельной массы) древесно-полимерных композиционных (ДПК) материалов не может быть переоценена. Под «плотностью» мы подразумеваем здесь не абсолютную плотность различных ДПК, а плотность материала ДПК, которая может быть ниже по сравнению с максимально возможной плотностью этого же ДПК, определяемой удельной массой его компонентов.

Давайте рассмотрим, например, террасную доску Trex . Она состоит из 50 %масс. полиэтилена (ПЭНП/ЛПЭНП и/или ПЭВП) и 50 % масс. древесной муки. Удельная масса ПЭНП/ЛПЭНП — 0,925 г/см 3 , а ПЭВП — 0,96 г/см 3 . Удельная масса древесной муки — 1,30 г/см 3 . Эти два компонента определяют плотность композиционного материала при их «естественном» уплотнении, которая составила бы 1,08 г/см 3 для Trex на основе ПЭНП/ЛПЭНП и 1,10 г/см 3 для Trex на основе ПЭВП. Trex сообщает, что фактическая плотность составляет 0,91-0,95 г/см 3 (данные Trex ). Следовательно, 14-21% всего объема композиции Trex состоит из пустот, пористости.

Практически невозможно получить промышленные ДПК доски без какой-либо пористости, следовательно, без какого-либо снижения плотности по сравнению с его «теоретическим» значением. Даже следы влаги в древесном /целлюлозном волокне преобразуются в пар при температурах расплава, следовательно, приводят к пористости. Разложение полимера и экстрактов древесины во время переработки приводит к образованию летучих органических соединений (ЛОС), следовательно, пористости. Разложение лигнина из древесных волокон при температурах расплава полимера приводит к образованию CO 2 , следовательно, пористости.

Чем больше скорость экструзии, тем больше деструкция полимера и выше пористость. Сам факт, что любая террасная доска из ДПК поглощает некоторое количество воды, указывает на пористость доски. Вентилируемые экструдеры являются лучшими с точки зрения удаления ЛОС, CO 2 и пара, снижения пористости и повышения плотности доски, и они обеспечивают плотность, близкую к максимальной.

Следующий пример показывает, что даже небольшое количество ЛОС в экструдере может заметно снизить плотность готового ДПК продукта. Предположим, только 0,25% древесной муки в ДПК выделяют ЛОС из-за деструкции при температуре расплава в экструдере. Это действительно маленькая величина, если учесть, что до 30% лигнифицированного волокна может быть превращено в ЛОС в результате нагревания. Если 400 фунтов лигнифицированной целлюлозы в экструдере выделяют 1 фунт ЛОС (0,25 %масс.), это количество в виде газа заняло бы объем 50 л (считая среднюю молекулярную массу ЛОС около 200 Da (большинство из них являются нафталатами), и учитывая, что 1 моль газа занимает 22,4 л при нормальных условиях; при температуре расплава объем будет значительно больше, следовательно, расчеты очень приблизительны). При наполнении ПЭВП 50 %масс. древесного волокна будет получено 800 фунтов композиционного материала с удельной массой 1,10 г/см 3 и общим объемом 330 л. Пятьдесят литров из него или примерно 15%, будут заняты газообразными ЛОС, а плотность понизится с 1,10 до 0,94 г/см 3 . Если только 0,50% древесной муки превратятся в ЛОС в процессе экструзии, плотность конечного ДПК упадет с 1,10 до 0,77 г/см 3 . Это будет большим «вспененным композитом», за исключением того, что его поры будут открытыми, нерегулярными и материал будет очень непрочным и эластичным.

Аппреты часто повышают плотность ДПК. Например, с увеличением содержания Fusabond WPC -576 D в композите на основе ПЭВП, содержащем 60 %масс. древесной муки, с 0 до 3 %масс. плотность композита повышается с 70,4 фунт/фут 3 (1,13 г/см 3) до 74,7 фунт/фут 3 (1,20 г/см 3), соответственно. Это, в свою очередь, приводит к снижению водопоглощения композиционных материалов, что почти всегда наблюдается при введении аппретов.

Приведенные выше данные показывают, что для качества ДПК очень важно поддерживать как можно более высокую плотность древесно-полимерной композиции. Однако многими производителями плотность композитных строительных материалов все еще рассматривается как фактор, определяющий вес профиля с точки зрения транспортных затрат и удобства перемещения при монтаже настилов, и как фактор, определяющий расходы на производство и сырье. Однако плотность композиционного материала в значительной степени определяет также его срок службы.

Мы используем термины «плотность» и «удельная масса» поочередно. Однако, эти два термина имеют тонкое, но принципиальное отличие. Плотность измеряется в г/см 3 (или, в общем случае, в единицах отношения массы к объему образца). Удельная масса безразмерна, поскольку это отношение массы к массе, то есть, массы образца к массе равного объема воды при 4 °C (39 °F ). При этой температуре плотность воды составляет 1,0 г/см 3 . Поэтому плотность и удельная масса имеют одинаковое численное значение при 39 °F . Удельную массу также называют «относительной плотностью».

Даже в этих двух простых определениях плотности и удельной массы существуют некоторые допущения. Одно состоит в том, что вместо «веса» мы должны использовать термин «масса», поскольку вес меняется в зависимости от силы тяжести, а масса нет. Во-вторых, мы предполагаем скорректировать данные по плотности и удельной массе в зависимости от температуры, потому что при температурах испытаний вода обычно более теплая, чем 39 °F , и удельная масса будет несколько ниже, поскольку образец расширяется, и его плотность немного снижается. Это также не имеет значения для нашей задачи, поскольку поле ошибок при определении плотности и удельной массы выше, чем эти предполагаемые уточнения.

Методика испытания вытеснения водой дает удельную массу образца, поскольку имеет дело с отношением массы образца в воздухе к его массе в воде. Следовательно, удельная масса безразмерна. Методика испытания всплытия/погружения дает плотность образца, измеренную в г/см 3 . Здесь имеется различие: в космосе, например, методика вытеснения (вес к объему) не будет работать, потому что она включает прямое взвешивание образцов, тогда как плотность, измеренная методом, включающим методику всплытия/погружения, будет работать таким же образом (хорошо, если решены некоторые технические проблемы), как на Земле.

Чтобы избежать комментариев к каждому значению плотности или удельной массы, мы будем использовать оба термина по очереди, и использовать для обоих единицы г/см 3 .

Влияние на прочность при изгибе и модуль

Снижение плотности (увеличение пористости) затрагивает практически все важные свойства досок из ДПК. Чем ниже плотность, тем ниже прочность при изгибе и модуль упругости при изгибе.

Обычно имеется определенная корреляция между плотностью, с одной стороны, и прочностью при изгибе, с другой, для многих других материалов, и эта корреляция не связана с пористостью. Например, существует сильная корреляция (R 2 = 0,984) между плотностью полиэтиленовых материалов, включая ПЭНП, ЛПЭНП, ПЭВП, и их модулем упругости при изгибе. Кроме того, минеральные наполнители в ДПК материалах увеличивают плотность конечного продукта, а также повышают его модуль упругости при изгибе. Однако эта глава в основном касается зависимости между плотностью и свойствами ДПК, имеющими одинаковый состав, но полученными при различных режимах.

Влияние на окисление и деструкцию

Пористость в ДПК, которая непосредственно связана с уменьшением плотности (удельной массы) материала, обеспечивает химически реактивную область для кислорода. Кислород проходит в поры и атакует ДПК «изнутри», особенно при повышенных температурах. Таблица 1. Влияние плотности (удельной массы) композитных террасных досок GeoDeck на их модуль упругости при изгибе. Нагрузка в центральной точке , опорный пролет 14 дюймов

Удельная масса, г / см 3 | Модуль упругости при изгибе, psi |

1 , 07 | 182 840 |

1 , 10 | 215 040 |

1 , 12 | 261 225 |

Повышение температуры на каждые 10 °C ускоряет окислительную деструкцию ДПК примерно в три раза. Жарким солнечным днем, когда температура воздуха, скажем, 90 °F , поверхность настила нагревается примерно до 130-140 °

F . При 110 °F в Финиксе, штате Аризона, температура поверхности настила достигает 160 °F (70 °C ), а термическое окисление полимера в ДПК ускоряется в 3 5 , то есть, в 240 раз. Дополнительное увеличение доступной площади поверхности для воздействия кислорода «изнутри» в результате пористости, которая может возрасти во много раз, значительно ускоряет окисление.Влияние на горючесть, воспламенение, распространение пламени

Очевидно, пористые ДПК доски, имеющие низкую плотность, а также поры, заполненные кислородом воздуха, будут поддерживать распространение пламени значительно легче, чем доски с более высокой плотностью. Чем ниже плотность материалов, тем ниже поверхностная температура воспламенения.

Влияние на влагосодержание и водопоглощение

Очевидно, чем выше плотность, тем ниже влагосодержание ДПК досок, ниже водопоглощение досками и меньше разбухание и коробление, тем меньше микробная деструкция.

Для террасных досок

GeoDeck наибольшей плотности (удельная масса 1,24-1,25 г/см 3) влагосодержание составляет примерно 0,4-0,5% (обработанные щетками доски). Для досок GeoDeck со значительно более низкой плотностью (удельная масса 1,10 г/см 3) влагосодержание около 1,7%.Обычно водопоглощение композитными материалами зависит от их пористости, содержания целлюлозного волокна и их способности поглощать воду. Поскольку древесное волокно в ДПК имеет открытые поры, оно также повышает водопоглощение ДПК.

Для террасных досок

GeoDeck , имеющих одинаковый состав, но различную плотность как результат различных режимов переработки (скорость и температура экструзии) и различное влагосодержание исходных компонентов (прежде всего, рисовой шелухи) разбухание более выражено для досок с низкой плотностью, чем для досок с высокой плотностью, и различие еще выше при кратковременном поглощении воды.Влияние на микробное заражение/деструкцию

Как отмечалось ранее, поры в композитных материалах обычно открытые и образуют цепи, пронизывающие всю матрицу. Древесное волокно не защищено в этих порах. Следовательно, более высокая или более низкая степень водопоглощения зависит от более низкой или более высокой плотности ДПК. В результате происходит микробное заражение материала в порах и пустотах матрицы, микробная деструкция древесных частиц (и иногда частиц минеральных наполнителей, используемых определенными микроорганизмами как источник пищи), а в некоторых критических случаях — рост микробов по матрице композитных материалов.

Вероятность таких случаев микробной деструкции определяется доступностью матрицы композита для микрофлоры. то есть степенью пористости композита, плотностью материала (удельной массой), водопоглощением, содержанием минеральных наполнителей в материале (минералы часто не используются в качестве пищи, а наоборот, играют защитную роль, блокируя вторжение микробов в матрицу), и присутствия биоцидов или противомикробных веществ.

Вообще, чем ниже плотность террасных досок, тем выше вероятность микробного заражения и возможность микробной деструкции.

Влияние на усадку

Изучение усадки террасных досок

GeoDeck , оградительных штакетин и так далее неизменно показывало, что, чем ниже плотность, тем выше усадка. Так, например, композитные штакетины GeoDeck были изготовлены на промышленном экструдере при использовании вентилируемого и невентилируемого экструдеров, влажных или высушенных гранул, и при различной скорости экструзии. Путем изменения этих условий были получены штакетины различной плотности.Влияние на коэффициент трения (коэффициент скольжения)

Не имеется доступных данных по влиянию плотности ДПК на коэффициент скольжения. Однако известно, что полиэтилен с более низкой плотностью имеет лучшее сцепление, чем с более высокой плотностью. Другими словами, ПЭВП характеризуется низкими коэффициентами трения, и чем выше плотность (удельная масса), тем ниже статический (и динамический) коэффициент трения. Для полиэтилена плотностью 0,915 г/см 3 коэффициент трения равен 0,50; для 0,932 г/см 3 он равен 0,30, и для 0,965 г/см 3 он равен 0,10.

Основными факторами, регулирующими коэффициент трения полиэтилена, являются его молекулярные характеристики, главным образом, его молекулярная масса и ее распределение (среднечисленная, среднемассовая и средневязкостная молекулярная масса) и степень кристалличности, то есть, уровень разветвленности. Это, в свою очередь, влияет на молекулярные взаимодействия между поверхностью полимера и любым объектом в контакте с ним. В общем случае, коэффициент трения полиэтилена увеличивается с увеличением молекулярной массы и уровня разветвленности, что также приводит к снижению плотности (удельной массы).

Обычно ПЭНП имеет более низкую плотность и, следовательно, обладает более высоким коэффициентом трения, чем ПЭВП, на основе которых изготовлены террасные доски.

Для террасных композитных досок GeoDeck часто используют ПЭВП с плотностью 0,955 г/см 3 . Его коэффициент трения — около 0,15. Однако, если в полимерную матрицу вводят рисовую шелуху и гранулированную смесь карбоната кальция с каолином и делигнифицировнные целлюлозные волокна, статический коэффициент трения увеличивается до 0,53, то есть, на 350% по сравнению с исходным ПЭВП.Может показаться, что самый легкий способ увеличить трение ДПК досок — это заменить исходный полимер на полимер с более высоким коэффициентом трения, то есть, в случае ПЭВП, на полимер с более низкой плотностью и на «более эластичный» ПЭВП. Однако это может привести к проблемам текучести композиции в экструдере, поставить под угрозу его прочность и, более всего, его модуль упругости при изгибе, то есть, прогиб, ползучесть и другие свойства конечного материала. Замена полимера — это всегда компромисс и игра оптимизации. Если общий баланс показывает, что конечный материал приобрел значительно более высокий коэффициент трения с другими свойствами, более или менее похожими или в пределах допуска, если не лучше, то такой результат можно назвать успехом.

Подробнее см. книгу

«Древесно-полимерные композиты» , вышедшую в издательстве « Научные основы и технологии ».1. Краткие теоретические сведения:

При действии сил на тело изменяется его форма, т. е. говорят что тело деформируется. Деформации возникают всегда при действии силы, однако, в одних случаях они не значительны и малозаметны, в других – их величина имеет большое значение. Различают деформации кручения, сдвига, растяжения, сжатия и изгиба. Во многих задачах механики необходимо знать законы, связывающие различные деформации с вызывающими их силами. Однако, законы, связывающие силы и деформации, в общем случае очень сложны и не являются предметом нашего рассмотрения. Рассмотрим простейший случай – деформации в упругом теле, или деформацию растяжения одного стержня длиной ℓ 0 (рис. 1).

Пусть верхний конец стержня закреплен на опоре, а к нижнему – приложена сила F. Стержень деформируется, т. е. растянется на величину Δℓ 0 . Относительно удлинения стержня будет Оно будет зависеть от величины растягивающей силы F. Под действием силы в стержне нарушается равновесие внутренних сил (межатомных, межмолекулярных). В каждом сечении стержня появляются отличные от нуля результирующие внутренних сил, направленные против внешней силы F. В момент уравновешивания внешних сил внутренними деформациями тела достигает определенной величины и больше не изменяются. Следовательно, в условиях равновесия величина внутренних упругих сил может быть измерена величиной внешних сил, приложенных к телу.

Внешняя сила, действующая на единицу площади поперечного сечения тела, называется напряжением и обозначается . Напряжение в растягиваемом стержне будет равно:

где S – площадь поперечного сечения стержня.

Опыт показывает, что относительная деформация определяется напряжением. Связь между деформацией и напряжением можно изобразить графически (рис. 2). Как видно из рисунка линейная зависимость от выполняется в узком диапазоне приложенных напряжений (до точки П). Предельное значение напряжений, при котором еще соблюдается линейная зависимость напряжения от деформации, называется пределом пропорциональности. Область деформации, соответствующих участку кривой, начинающемуся от точки У, называется областью пластической деформации. После точки Р. кривая спадает и обрывается, что соответствует разрушению образца, т. е. пределу прочности тела.

В данной работе нас будет интересовать только упругие деформации. Из рисунка видно, что до точки П кривая представляет собой прямую линию, т. е. зависимость между напряжением и деформацией можно представить простым законом:

Это соотношение выражается законом Гука: относительное удлинение прямо пропорционально приложенному напряжению (т. е. растягивающему усилию на единицу площади ).

Коэффициент Е носит название модуля Юнга. Для стали величина Е.=2 * 10 6 кг/см 2 – 2 * 10 11 Н/м 2 , а для алюминия Е.=7 * 10 10 Н/м 2 .

Из формулы один следует физический смысл модуля Юнга E.

При Δ модуль Юнга E= F/S = , т.е. модуль Юнга равен напряжению, которое возникало бы в образце при увеличении его длины в 2 раза, если бы при столь большой деформации был бы справедлив закон Гука. В реальных случаях разрушение образца наступает значительно быстрее, чем будет достигнуто удлинение Δ 0= 0 т.е. относительные увеличения тел при деформациях как правило, очень малы.

ЗАДАНИЕ 1: Определение модуля Юнга из растяжения.

ПРИБОРЫ И ПРИНАДЛЕЖНОСТИ: прибор Лермонтова, проволока из исследуемого материала, измерительный микроскоп МИР-2, набор грузов, микрометр, измерительная линейка / рулетки /.

ОПИСАНИЕ ЭКСПЕРЕМЕНТАЛЬНОЙ УСТАНОВКИ.

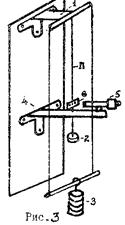

Для определения модуля Юнга в данной работе используется прибор Лермонтова /рис.3/. Исследуемая проволока своим верхним концом крепится к кронштейну 1, а нижним – соединена со стержнем площадки 2, на которую можно перекладывать грузы с площадки 3, и тем самым изменять напряжение проволоки. Такая система позволяет в течение всего опыта поддерживать на верхнем кронштейне 1 постоянную нагрузку, равную суммарному весу грузов на площадках 2 и 3. В результате этого исключается влияние деформации кронштейна 1 на точность измерений. На конце кронштейна 4 крепится измерительный микроскоп МИР-2 для отсчета величины удлинения проволоки по шкале 6, которая закрепляется на конце испытуемой проволоки.

При проведении эксперимента следует иметь в виду, что растяжение проволоки рассчитано на строго определенный груз, который в исходном состоянии сосредоточен на площадке 3, т.е. площадка 2 должна быть разгружена. Увеличивать нагрузку на площадке 2 более предусмотренного в работе опасно, так как при этом можно выйти из области применимости закона Гука.

Порядок выполнения работы:

1. Измерите длину проволоки ℓ 0 линейкой (рулеткой).

2. Определить диаметр проволоки d микрометром не менее чем в пяти местах и найти среднее из всех измерений d ср и найдите площадь по сечения S

3. Познакомьтесь с отсчетным микроскопом МИР – 2.

4. Установите длину тубуса микроскопа 160 мм, что соответствует цене деления шкалы микроскопа 0,045 мм.

5. Направьте микроскоп на измерительную метку 6 и получите ее четкое изображение в поле зрения микроскопа.

6. Снимите зависимость удлинения проволоки Δℓ 0 от нагрузки при возрастающей и уменьшающейся нагрузках.

Результаты исследований занесите в таблицу 1.

Результаты эксперимента.

7. Постройте график координатах Р.(Δℓ 0) и убедитесь в совпадении прямых при увеличении и уменьшении нагрузки на проволоку, где P =mg.

8. Вычислите среднее удлинение проволоки Δℓ 0 при действии на нее одного груза Р.

9. Определите величину Е. по формуле:

10. Вычислите относительную ошибку полученного результата по формуле:

11. Запишите полученный результат и сделайте выводы.

Задание 2 : Определение модуля Юнга из изгиба.

ПРИБОРЫ И ПРИНАДЛЕЖНОСТИ прибор для исследований упругих свойств стержня, стержень из исследуемого материала, набор грузов штангенциркуль, измерительная линейка.

ОПИСАНИЕ ЭКСПЕРИМЕНТАЛЬНОЙ УСТАНОВКИ:

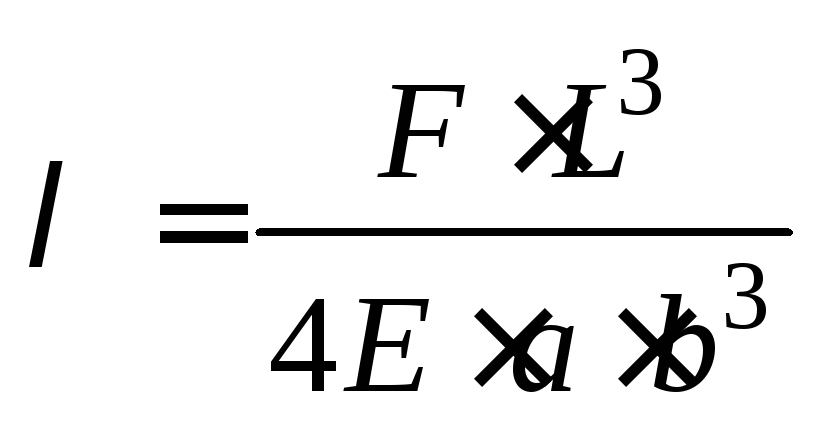

В данной работе изучается простейший случай деформации – деформация изгиба. Из рисунка 4 видно, что данная деформация сводится к неоднородным деформациям сжатия и растяжения. Для определения модуля Юнга Е., характеризующего эти деформации, в теории упругости выводиться формула /2/,пользуясь которой можно определить значение E для стержня прямоугольного сечения с помощью легко измеряемых на опыте величин:

l- стрела прогиба, м

F — величина нагрузки;

L- расстояние между опорами при м, м;

B — ширина стержня, м;

H- толщина стержня, м.

Формула выведена в предположении, что ребра опорных призм параллельны, а прогибающая сила приложена в середине стержня.

Экспериментальная установка /рис.5/ состоит из массивной стальной балки 1 со стойками 2. На концах стоек установлены опорные призмы 3, на которые опирается исследуемый стержень 4.К середине исследуемого стержня крепится держатель с площадкой 5, на которую навешиваются грузы 6.Изгиб стержня определяется с помощью индикатора часового типа 7 или с помощью микрометрического винта с электрической системой индикации.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ:

1. Измерьте линейкой расстояние между ребрами призм L.

2. Определите ширину B и толщину H стержня штангенциркулем.

3. Результаты измерений величин L, B, H занесите в таблицу 1.

Таблица 1.

Результаты измерений L, B, H

| L | B | H | DL | DB | DH |

4. Исследуемый стержень установите на опорные призмы и к ее середине подвесьте площадку для грузов.

5. Приведите в соприкосновение с центром исследуемого стержня измерительный конец индикатора или микрометрического винта и запишите их начальные положения при нулевом значении нагрузки на стержне.

6. Снимите зависимость величины прогиба стержня от величины нагрузки P=mg при увеличении и уменьшении нагрузки. Результаты занесите в таблицу 2.

Таблица 2

Результаты измерений

| № п/п | m, г | n 1, мм | n 2, мм | ℓ 1, мм | ℓ 2, мм | ||

Обозначения в таблице 2:

m -массы грузов;

n 1 -показания микрометрического винта или индикатора при увеличении нагрузки до максимальной;

n 2 -показания при уменьшении нагрузки от максимальной до полной разгрузки стержня;

l 1 -величина прогиба стержня при увеличении нагрузки;

l 2 -то же при уменьшении нагрузки;

l –полное значение прогиба стержня при грузе P.

7.По данным таблицы 2 постройте график зависимости величины прогиба от величины нагрузки при увеличении и уменьшении нагрузки и сделайте выводы.

8.Определить модуль Юнга E по формуле /2/.

![]() %;

%;

DE= M * E, Н/м 2

10.Запишите полученный результат и сделайте выводы.

КОНТРОЛЬНЫЕ ВОПРОСЫ:.

1.Какие деформации вы знаете?

2.Сформулируйте закон Гука.

3.Каков физический смысл модуля Юнга?

4.Расскажыте об устройстве экспериментальных установок.

ЛАБОРАТОРНАЯ РАБОТА № 5

Поделиться с ДРУЗЬЯМИ:МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

ГОУ ВПО «ЧЕРЕПОВЕЦКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

Факультет общих математических и естественнонаучных дисциплин

Кафедра общей физики

ФИЗИКА. определение модуля юнга методом изгиба

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

по выполнению лабораторной работы

для студентов инженерных и педагогических специальностей

Череповец

Лабораторная работа № 10

определение модуля юнга методом изгиба

Цель работы – изучение упругих деформаций различных материалов.

Краткая теория

Если прямой упругий стержень обоими концами свободно положить на твердые опоры и нагрузить в середине грузом весом P , то середина стержня опустится, т. е. стержень согнется (рис. 10.1).В состоянии равновесия обе опоры будут действовать на стержень с одинаковыми силами реакции, равными P/2.

При таком изгибе верхние слои стержня будут сжиматься, нижние – растягиваться, а некоторый средний слой, который называют нейтральным слоем, сохранит длину и только претерпит искривление. Смещение разных точек стержня от исходного положения будет различно. Смещениеd , которое получает середина стержня, называется стрелой прогиба . Стрела прогиба тем больше, чем больше нагрузка, и, кроме того, она должна зависеть от формы и размеров стержня и от его модуля упругости. Для деформаций растяжения и сжатия модуль упругости называется модулем Юнга и численно равен напряжению (т. е. упругой силе, приходящейся на единицу площади поперечного сечения тела), возникающему в образце при увеличении (уменьшении) его длины в два раза.

Найдем

связь между стрелой прогиба и

характеристиками упругого стержня. В

данной работе используется пластина

прямоугольного сечения размерами L

(длина), h

(высота), b

(ширина). Под воздействием внешней силы

пластина искривляется, и ее форма может

быть описана функцией y(x)

(см. рис. 10.1). Плоскость изгиба и плоскость

действия сил совпадают. Пластина

расположена вдоль оси OX, один из концов

пластины имеет координату x

= 0. Возникающие в пластине силы упругости

пропорциональны второй производной

,

гдеy

– величина прогиба пластины, а x

– координата.

,

гдеy

– величина прогиба пластины, а x

– координата.

Для упругих деформаций на основе закона Гука можно вывести уравнение для определения упругой линии (линии, вдоль которой располагается деформированная пластина):

, (10.1)

, (10.1)

где

E

– модуль Юнга;

– коэффициент, определяемый геометрией

пластины;

– коэффициент, определяемый геометрией

пластины; – изгибающий момент.

– изгибающий момент.

Таким

образом, получаем дифференциальное

уравнение для формы пластины:

,

интегрируя которое, находим:

,

интегрируя которое, находим: .

.

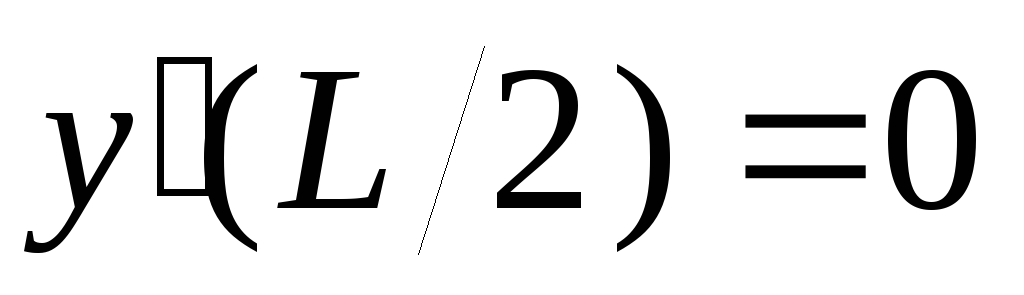

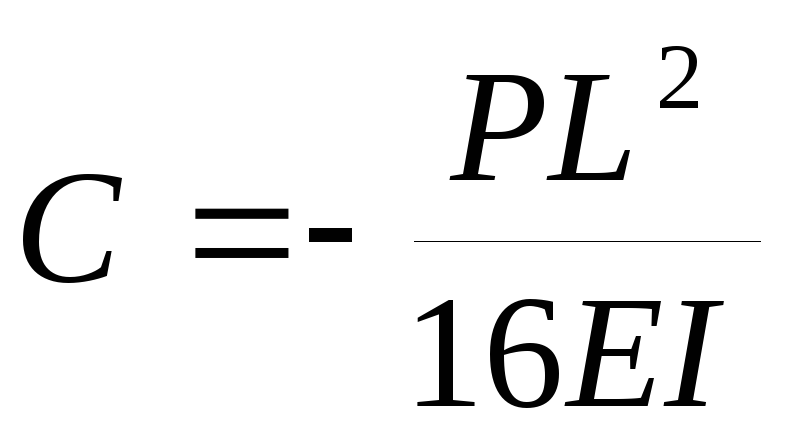

Постоянную

интегрирования C

определим из условия равенства нулю

наклона пластины в ее центре:

,

откуда

,

откуда .

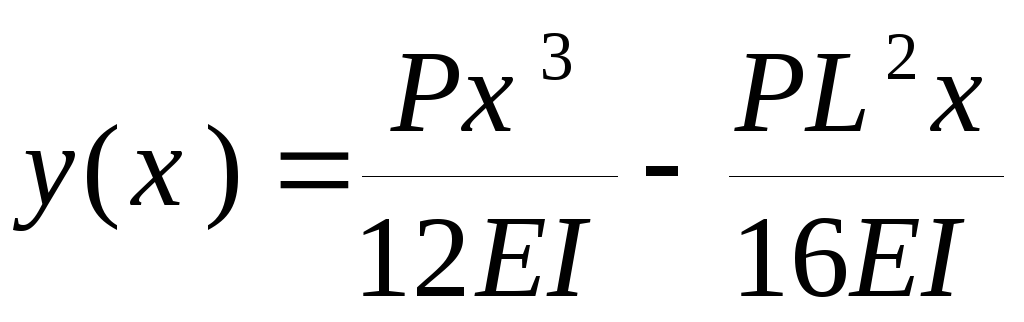

После второго интегрирования имеем:

.

После второго интегрирования имеем:

.

(10.2)

.

(10.2)

Стрела прогиба d по модулю равна смещению середины пластины:

,

откуда окончательно:

,

откуда окончательно:

![]() .

(10.3)

.

(10.3)

Порядок выполнения работы

Установить одну из исследуемых пластин 1 на призматические опоры 2 (см. рис. 10.2). Установить часовой индикатор 3 таким образом, чтобы его наконечник коснулся пластины.

Р ис.

10.2. Схема установки.

ис.

10.2. Схема установки.

Повесить на скобу 4 гирю 5 массой m . По шкале индикатора определить величину прогиба. Для повышения точности повторить измерения 4-5 раз.

Повторить задание п. 2, увеличивая массу гири с помощью дополнительных грузов. Всего провести измерения для 3-4 значений m.

Измерить штангенциркулем размеры пластины: L, h, b.

Вычислить модуль Юнга исследуемого вещества по формуле (10.3) для всех проделанных опытов.

Найти среднее значение модуля Юнга < Е >.

Выполнить задания 1 – 6 для второй пластины.

Расчет погрешности

Из формулы (10.3) можно получить выражение для вычисления относительной погрешности модуля Юнга:

Здесь ∆P, ∆L, ∆d, ∆b, ∆h - абсолютные погрешности измеряемых величин.

На основе формулы (10.4) найти абсолютную погрешность ∆ Е вычисленных значений модуля Юнга для каждого опыта, а затем методом среднего арифметического вычислить среднее значение абсолютной погрешности: < ∆Е> для каждой пластины.

Результаты вычислений для каждой пластины записать в виде: Е = < Е> ± < ∆Е>.

Сравнить полученное значение с табличными данными, сделать вывод о составе пластин.

ЛИТЕРАТУРА

Стрелков С.П. «Механика» - М,: «Наука» 1975

КОНТРОЛЬНЫЕ ВОПРОСЫ

Что называется модулем Юнга? Каков его физический смысл? От чего зависит его значение? Каковы единицы измерения?

Какие деформации называются упругими, пластичными?

Объяснить процессы, происходящие в стержне при его изгибе.

Записать закон Гука для упругих деформаций.

Дать определение момента силы. Каковы единицы его измерения?

Вывести уравнение для определения упругой линии.

Вывести формулу для вычисления относительной погрешности модуля Юнга.

кг

кг ,

мм

,

мм кг

кг ,

мм

,

мм мм

мм ,

, м

м ,

, м

м ,

м

,

м ,

с

,

с ,

с

,

с ,

мм

,

мм