Виды обработки швов сварочных соединений. Стыковое сварное соединение

Основными видами сварных соединений являются стыковые, угловые, тавровые и внахлестку:

- стыковые (С) – детали соединяются встык по торцевым поверхностям (рис. 1а);

- угловые (У ) – детали располагаются под углом и соединяются по кромкам снаружи угла (рис. 1б);

- тавровое (Т) – детали образуют форму буквы Т (рис.1в);

- внахлестку (Н) – детали частично перекрывают друг друга (рис. 1г).

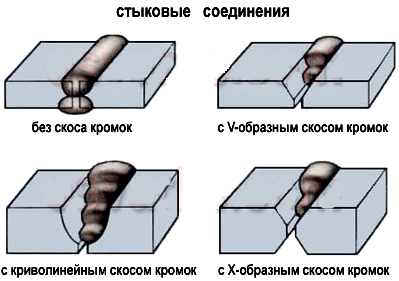

Швы этих соединений обозначают буквой с индексом, соответствующим определенному характеру выполнения шва (табл. 3). Выполняются швы сварных соединений без скоса кромок, со скосом одной кромки, со скосом двух кромок и в стыковых соединениях с отбортовкой двух кромок.

а) б) в) г)

Рисунок 1 – Основные типы сварных соединений:

а) стыковое; б) угловое; в) тавровое; г) внахлестку

3 Условные изображения и обозначения сварных швов

Для каждого способа сварки разработаны стандарты, в которых указаны конструктивные элементы швов, их условные изображения и обозначения.

По характеру выполнения швы могут быть точечными, прерывистыми, непрерывными, т.е. сплошными. Прерывистый шов выполняется либо цепным, либо в шахматном порядке.

Сплошные видимые швы сварных соединений изображаются сплошной основной линией (рис. 2а); а невидимые – штриховой (рис. 2б). При этом за лицевую сторону одностороннего шва сварного соединения принимают сторону, с которой производят сварку. За лицевую сторону двустороннего шва сварного соединения с несимметрично подготовленными кромками принимают ту, с которой производят сварку основного шва. За лицевую сторону двустороннего шва с симметрично подготовленными кромками может быть принята любая сторона.

Рисунок 2 – Условные изображения швов:

а) видимый; б) невидимый

Видимые одиночные сварные точки независимо от способа сварки условно изображают пересекающимися тонкими сплошными линиями длиной 5…10мм (рис. 2а). Невидимые одиночные точки не изображают на чертежах.

При наличии на чертеже нескольких одинаковых швов условные обозначения наносят у одного изображения, а от остальных - проводят линии-выноски с полками (рис. 3а, б).

Одинаковым швам присваивают один номер, который наносят на линии-выноске с полкой, на которой находится обозначение шва, и указывают число швов (рис. 3а).

У остальных швов наносят только номер шва соответственно над полкой или под полкой линии-выноски, в зависимости от видимости сварного шва (рис. 3б).

Рисунок 3 – Условные изображения при наличии на чертеже одинаковых швов:

а) у одного изображения; б) у одинаковых изображений; в) упрощенное или все швы на чертеже одинаковые.

Если все швы на чертеже одинаковы и изображены с одной стороны (лицевой или обратной), порядковый номер им не присваивается, а швы без обозначения отмечают линиями-выносками, без полок (рис. 3в).

Линия-выноска для обозначения сварного шва наносится со стороны ведения сварки и предпочтительно на том изображении детали, где сварной шов вычерчен в натуральную величину.

На чертеже симметричного изделия допускается отмечать швы только на одной части изображения.

Условное обозначение шва наносят:

На полке линии-выноски, проведенной от изображения шва с лицевой стороны (рис 3а);

Под полкой линии-выноски, проведенной от изображения шва с оборотной стороны (рис. 3б). При этом предпочтительно линию-выноску проводить от изображения видимого шва.

Линия-выноска, проведенная от изображения шва или одиночной сварной точки, всегда заканчивается односторонней стрелкой (рис. 3). Если сварной шов невидимый, то односторонняя стрелка наносится сверху линии-выноски, если шов невидимый – снизу (рис. 3а, б).

Одинаковые требования, предъявляемые ко всем швам или группе швов, приводят один раз в технических требованиях или таблице швов (рис.4). В этом случае на изображении указывают только порядковый номер сварного шва.

Рисунок 4 – Таблица швов

Условное обозначение стандартных сварных соединений по ГОСТ 2.312-72 наносится по схеме, в соответствии с рисунком 5.

Рисунок 5 – Схема условного обозначения стандартных сварных швов.

В условное обозначение швов сварных соединений через знаки «дефис» входят:

1. Вспомогательные знаки шва по замкнутой линии и монтажного шва (см. табл. 2).

2. Обозначение стандарта на типы и конструктивные элементы швов сварных соединений (например, ГОСТ 5264-80; см. табл. 1).

3. Буквенно-цифровое обозначение шва по стандарту на типы и конструктивные элементы швов сварных соединений (например С2, см. табл.3).

4. Условное обозначение способа сварки по стандарту на типы и конструктивные элементы швов сварных соединений (например, А, но можно и не указывать).

Таблица 2 - Вспомогательные знаки для обозначения сварки швов

|

Значение знака |

Нанесение знака в обозначении шва на чертеже |

|

|

Шов прерывистый или точечный с цепным расположением. Угол наклона линии 60 Шов прерывистый или точечный с шахматным расположением Шов по замкнутой линии. Диаметр знака – 3…5мм Шов по незамкнутой линии. Знак применяют, если расположение шва ясно из чертежа Шов выполнить при монтаже изделия, т.е. при установке его по монтажному чертежу на месте его применения Усиление шва снять Наплывы и неровности шва обработать с плавным переходом к основному металлу |

|

5. Знак катета сварного шва (равнобедренный прямоугольный треугольник) и размер катета (толщины) шва, согласно стандарту, на типы и конструктивные элементы швов сварных соединений (например, 5, табл. 3). Толщина шва должна находиться в пределах от 4мм до 1,2 толщины соединяемых элементов или равна. Знак выполняется сплошными тонкими линиями. Высота знака должна быть одинаковой с высотой цифр, входящих в обозначение шва.

6. Для прерывистого шва – размер длины провариваемого участка, знак / или Z и размер шага (например, 5/40; 6 Z 70).

Для одиночной сварной точки – размер расчетного диаметра точки (например, 6).

Для шва контактной точечной электросварки или электрозаклепочного – размер расчетного диаметра точки или электрозаклепки; знак / или Z и размер шага (например, 5/60; 4 Z 80).

Для шва контактной роликовой электросварки – размер расчетной ширины шва (например, Кр-5).

Для прерывистого шва контактной роликовой электросварки – размер расчетной ширины шва, знак умножения «», размер длины провариваемого участка, знак / и размер шага (например, 5 10/60).

Любой способ сварки, будь то газовая, электродуговая, холодная, контактная и пр., позволяет получать сварные соединения определенного типа.

Отметим, что собственно под понятие сварного соединения подразумевается участок металлоизделия, который был соединен каким-либо способом сваривания. Составляющие элементы любого сварного соединения - собственно шов, полученный в результате сварки, зона металлоизделия, которая прилегает к нему и подверглась изменению структуры во время сваривания, ее называют еще зоной термического влияния, а также участки изделия, находятся уже возле этой зоне.

На сегодняшний день выделяются несколько типов сварных соединений, среди них и интересующее нас стыковое сварное соединение.

Разновидности сварных соединений.

Для начала обозначим, что необходимо различать понятия сварного шва и сварного соединения. Как мы уже отмечали выше, шов, это только часть соединения. Он является участком металла подвергшегося кристаллизации после сваривания.

Почему важно разделять эти понятия? Дело в том, что шов является связующей частью деталей металлоизделия, он имеет определенную геометрическую форму, собственные свойства прочности и сплошности, и т.д. Тогда как свойства сварного соединения определяются исходя из свойств шва и прилегающей зоны.

Сварные соединения классифицируются в зависимости от формы сопряжения деталей металлоизделий. Так, обычно используются такие типы:

- стыковое сварное соединение;

- тавровое;

- угловое;

- торцевое;

- нахлесточное.

Заметим, что разными бывают и швы. Сварные швы по форме сечения (поперечного) разделяют на стыковые и угловые, а по продольной форме - непрерывные и прерывистые. Отметим, что стыковые швы обычно наблюдаются именно в стыковых соединениях. А вот посредством угловых швов получают остальные типы соединений.

Особенности и разновидности стыковых соединений.

Основной отличительной особенностью стыкового сварного соединения является расположение деталей металлоизделий в пространстве. При сваривании встык части металлоизделия находятся на одной плоскости или поверхности. Сама сварка осуществляется по торцам, которые располагаются смежно друг с другом.

Стыковые соединения также могут быть разных видов, которые определяются формой свариваемых кромок. Так, они бывают:

- прямыми, т.е. кромки, которые поддаются сварки, не имеют скосов;

- V-образными - кромки с соответствующими скосами;

- Х-образные - скос кромок производится в виде буквы Х;

- криволинейными - кромки имеют такие скосы, которые в соединении напоминают латинскую букву U.

Использование разных видов скосов кромок определяет и еще два вида стыковых соединений. Исходя из расположения шва, бывают:

- односторонние соединения (шов делается только с одной стороны свариваемых деталей);

- двухсторонние (соответственно, делается два шва: сверху и снизу).

Отметим, что именно стыковые соединения применяются для монтажа ответственных, важных конструкций. Это обуславливается тем, что такие соединения имеют самые высокие механические показатели, в отличие от прочих. С другой стороны использование такого типа сварного соединения связано с необходимостью дополнительно подготавливать кромки металлоизделия.

Кроме отличных механических показателей, стыковое соединение заслужило популярность и за счет того, что является довольно экономичным и отличается высокой производительность. Этот вид соединения приводит к меньшему расходованию металла и времени на работу.

Применение разных видов стыковых соединений.

Каждый из видов стыкового соединения характеризуется определенными свойствами и особенностями, которые определяют их применение.

Так, обычно одностороннее стыковое соединение, без предварительного скоса кромок, используют для сваривания не толстых листов металла (до 4 миллиметров).

Соединение без скосов кромок может быть и двухсторонним. Такой вид используют, когда работают с деталями, толщина которых не превышает 8 миллиметров. Заметим, что при стыковом соединении без скоса кромок, не зависимо от расположения швов, обязательно оставляют небольшой зазор между кромками изделия, который составляет порядка одного-двух миллиметров.

Прибегать к скосам кромок сварщики советуют в тех случаях, когда свариваемые детали имеют толщину 4-25 миллиметров. В этом случае может использоваться одностороннее соединение. А скосы кромок могут быть V-образными или, реже, U-образными. Заметим, что какая бы форма кромок не выбиралась, необходимо несколько притуплять их.

Если металлоизделие имеет толщину свыше 12 миллиметров и принимается решение делать двухстороннее соединение, то для кромок лучше выбрать X-образную форму. Такой вид кромок позволяет сократить объемы необходимого металла для заполнения разделки практически в два раза. Что, естественно, скажется на экономичности и производительности работ.

Отметим, что каждый тип стыкового соединения, форма кромок, расположение швов, выбираются исходя из особенностей металла, самой конструкции и желаемого результата.

Свариваемое изделие укладывается на сварочный стол. Электрод голым концом зажимается в электрододержателе. Возбуждают сварочную дугу прикасанием конца электрода к свариваемому изделию. Существуют два способа возбуждения дуги:

Опустить электрод вниз до соприкосновения со свариваемым металлом и быстро отвести его на расстояние, равное длине дуги;

Провести концом электрода по поверхности изделия (как зажигают спичку).

Трудность возбуждения дуги заключается в том, что при недостаточно быстром отведении конца электрода от поверхности изделия он может привариться или, как говорят, «примерзнуть», а при слишком резком отводе конца электрода дуга может оборваться и погаснуть.

После возбуждения дуги сварщик поддерживает постоянную длину дуги, медленно опуская электрод по мере его расплавления. Сварку следует вести короткой дугой: длина ее не должна превышать диаметра электрода.

При наплавке сварщик равномерно перемещает вдоль шва электрод, наклоняя его к поверхности изделия под углом 70-80°. Скорость продольного перемещения должна быть достаточной для расплавления основного металла. При быстром перемещении электрода основной металл не расплавиться, а при медленном снижается производительность сварки, и металл шва перегревается.

Поперечные колебательные движения электроду придают для получения сварного шва определенной ширины. Эти движения могут быть зигзагообразными, полумесяцем, восьмеркой и др. Если продольное перемещение электрода производится без поперечных колебаний, то ширина валика составляет 0,8...1,5 d э , а должна быть 2...4.

При обрыве дуги ее зажигают впереди места обрыва, на еще не сваренном металле, и затем возвращаются на наплавленный металл, обеспечивая непрерывность валика. После окончания наплавки всего валика нельзя резко отрывать электрод от детали, так как в этом случае в конце валика образуется углубление - кратер, в котором могут появиться трещины. Необходимо тщательно заваривать кратер путем дву-, трехкратного укорочения дуги. Техника сварки во многом зависит от положения швов в пространстве. Наиболее легко сваривать швы в нижнем положении, поэтому при сварке всегда следует так устанавливать изделие (деталь), чтобы большинство швов сваривать в нижнем положении.

При сварке стыковых швов в нижнем положении основная трудность заключается в получении полного провара. Существует два способа, обеспечивающих получение полного провара без опасности прославления металла:

Подварка корня шва (т.е. сварка обратной стороны шва);

Сварка на подкладке.

Подкладки бывают остающиеся, которые в процессе сварки привариваются к основному материалу, и съемные, которые после сварки удаляют. Остающиеся подкладки обычно изготовляют из стали, а съемные - из меди.

Контрольные вопросы : 1 Способы возбуждения дуги. 2 Какой должна быть длина дуги? 3 Какие движения придаются электроду? 4 Где зажигается дуга при ее обрыве? 5 Как надо заканчивать шов? 6 Как обеспечить полный провар стыковых нижних швов?

3.7 Дефекты сварных швов

Дефекты формы шва выявляются при внешнем осмотре и замерах швов с помощью шаблонов и измерительных приборов. К таким дефектам относятся: а) несоответствие фактических размеров швов, заданных чертежом или стандартами; б) наплывы: в) подрезы; г) незаваренные кратеры и др. Устраняются дефекты формы швов дополнительной подваркой участков ослабления шва (шейки, неполномерные швы) и механической обработкой утолщений, обеспечивая плавные переходы к соседним участкам шва и к основному металлу.

Трещины являются наиболее опасными дефектами, которые могут возникать как в самом шве, так и в околошовной зоне. Устраняют трещины подваркой с предварительной разделкой дефектного места на всю глубину трещины.

Поры и раковины, если они находятся в шве в большом количестве, снижают прочность его и нарушают плотность. Если количество пор превышает допустимую норму, то дефектный участок шва удаляют механической обработкой (засверловкой, вырубкой) и заваривают вновь.

Неметаллические включения влияют на прочность сварного шва так же, как и поры. Устраняют неметаллические включения так не, как поры.

Непровары бывают двух видов: а) несплавление основного металла с наплавленным; б) незаполнение расплавленным металлом всего сечения разделки (непровары корня шва). Дефектные участки швов удаляют механической обработкой (высверливанием, фрезерованием и пр.) и снова заваривают.

Контрольные вопросы : 1 Какие бывают дефекты сварных швов? 2 Как они устраняются?